I metodi più comuni per il trattamento dei gas di scarico di un forno a tubi sono la combustione tramite postbruciatore e l'adsorbimento chimico/fisico utilizzando uno scrubber o una trappola. La scelta tra questi dipende interamente dalla composizione chimica, dalla concentrazione e dalla temperatura del gas di scarico generato dal vostro processo.

La sfida principale non è semplicemente sfogare il gas, ma neutralizzare specifici pericoli chimici prima che entrino nell'ambiente di lavoro o nell'ambiente. Pertanto, la scelta di un metodo di trattamento dei gas di scarico inizia con una chiara comprensione dei sottoprodotti creati dal vostro specifico processo di forno.

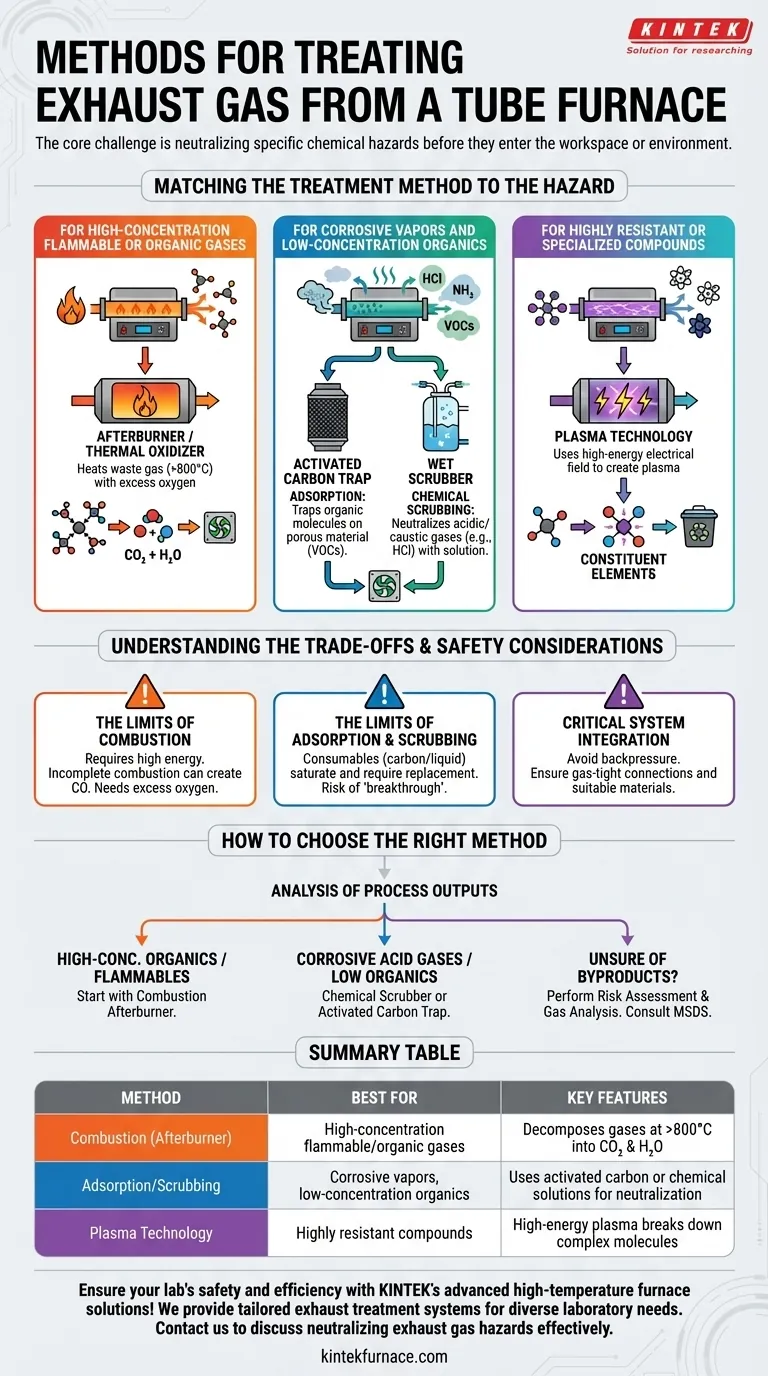

Abbinare il Metodo di Trattamento al Pericolo

Il vostro processo con forno a tubi – sia esso ricottura, pirolisi o deposizione chimica da vapore – determina il tipo di scarico che dovete gestire. Ogni metodo di trattamento è progettato per neutralizzare una diversa classe di materiali pericolosi.

Per Gas Infiammabili o Organici ad Alta Concentrazione

Il metodo più efficace è il trattamento a combustione, spesso implementato come postbruciatore o ossidatore termico.

Un postbruciatore è una camera secondaria riscaldata collegata allo scarico del forno. Riscalda il gas di scarico a temperature estremamente elevate (spesso >800°C) con un eccesso di ossigeno, causando la decomposizione dei composti organici nocivi e dei gas infiammabili (come l'idrogeno) in sostanze più semplici e sicure come l'anidride carbonica (CO₂) e l'acqua (H₂O).

Per Vapori Corrosivi e Organici a Bassa Concentrazione

Per queste applicazioni, l'adsorbimento e il lavaggio chimico sono l'approccio standard. Ciò comporta il passaggio del gas di scarico attraverso una trappola specializzata o uno "scrubber a umido" prima dello sfiato.

L'adsorbimento utilizza un materiale poroso, più comunemente carbone attivo, che intrappola le molecole organiche sulla sua vasta superficie. Questo è altamente efficace per rimuovere basse concentrazioni di composti organici volatili (VOC).

Il lavaggio chimico (scrubbing chimico) viene utilizzato per gas acidi o caustici (ad es. HCl, NH₃). Il gas viene fatto gorgogliare attraverso una soluzione liquida che lo neutralizza chimicamente. Ad esempio, un gas acido può essere fatto passare attraverso una soluzione di idrossido di sodio.

Per Composti Altamente Resistenti o Specializzati

In alcune applicazioni di ricerca avanzate, potrebbero essere necessari metodi più complessi per composti difficili da scomporre tramite semplice riscaldamento o lavaggio.

La tecnologia al plasma è uno di questi metodi. Utilizza un campo elettrico ad alta energia per creare un plasma che scompone molecole complesse nei loro elementi costitutivi. Questa è una soluzione altamente efficace ma anche più complessa e costosa, riservata a flussi di rifiuti specifici e difficili da trattare.

Comprendere i Compromessi e le Considerazioni sulla Sicurezza

Nessun metodo di trattamento dei gas di scarico è una soluzione perfetta da "impostare e dimenticare". Ognuno comporta i propri requisiti operativi, costi e potenziali modalità di guasto che devono essere gestiti.

I Limiti della Combustione

I postbruciatori sono potenti ma richiedono una notevole energia per mantenere la loro alta temperatura operativa. Ancora più importante, una combustione incompleta – causata da temperatura o ossigeno insufficienti – può creare nuovi sottoprodotti, altrettanto pericolosi, come il monossido di carbonio (CO).

I Limiti dell'Adsorbimento e del Lavaggio

I sistemi di scrubber e adsorbimento si basano su materiali di consumo. Il carbone attivo alla fine diventerà saturato e dovrà essere sostituito, creando un nuovo flusso di rifiuti solidi. Allo stesso modo, il liquido neutralizzante in uno scrubber a umido verrà consumato nel tempo. Se il mezzo non viene sostituito, può verificarsi un "breakthrough", in cui il gas pericoloso passa attraverso il sistema senza essere trattato.

Integrazione Critica del Sistema

Il sistema di trattamento dei gas di scarico deve essere abbinato al vostro forno. Un sistema mal progettato può creare contropressione, che interrompe l'atmosfera controllata all'interno del tubo di processo e può compromettere l'esperimento o il prodotto. Tutti i collegamenti devono essere a tenuta di gas e realizzati con materiali in grado di resistere alla temperatura del gas di scarico.

Come Scegliere il Metodo Giusto per il Vostro Processo

La vostra decisione deve essere guidata dalla sicurezza e da una chiara analisi degli output del vostro processo. Non sfogate mai gas sconosciuti direttamente in un laboratorio o nella ventilazione generale.

- Se il vostro output primario sono vapori organici ad alta concentrazione o gas infiammabili (ad es., da pirolisi o processi che utilizzano idrogeno): Il vostro punto di partenza dovrebbe essere un postbruciatore a combustione per la decomposizione completa.

- Se il vostro output primario sono gas acidi corrosivi o bassi livelli di solventi organici: Uno scrubber chimico o una trappola a carbone attivo è la soluzione più diretta ed economica.

- Se non siete sicuri dei sottoprodotti del vostro processo: Dovete eseguire una valutazione del rischio. Consultate le schede di dati di sicurezza dei materiali (MSDS) e considerate un'analisi formale del gas prima di avviare il processo e selezionare un metodo di trattamento.

In definitiva, un corretto trattamento dei gas di scarico è un componente non negoziabile per condurre un'operazione di forno sicura e conforme.

Tabella riassuntiva:

| Metodo | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Combustione (Postbruciatore) | Gas infiammabili/organici ad alta concentrazione | Decompone i gas a >800°C in CO₂ e H₂O |

| Adsorbimento/Scrubbing | Vapori corrosivi, organici a bassa concentrazione | Utilizza carbone attivo o soluzioni chimiche per la neutralizzazione |

| Tecnologia al Plasma | Composti altamente resistenti | Il plasma ad alta energia scompone molecole complesse |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di trattamento dei gas di scarico su misura. La nostra linea di prodotti – inclusi forni a muffola, a tubi, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD – è completata da robuste capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo aiutarvi a neutralizzare efficacemente i pericoli dei gas di scarico e a migliorare la vostra conformità operativa.

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori