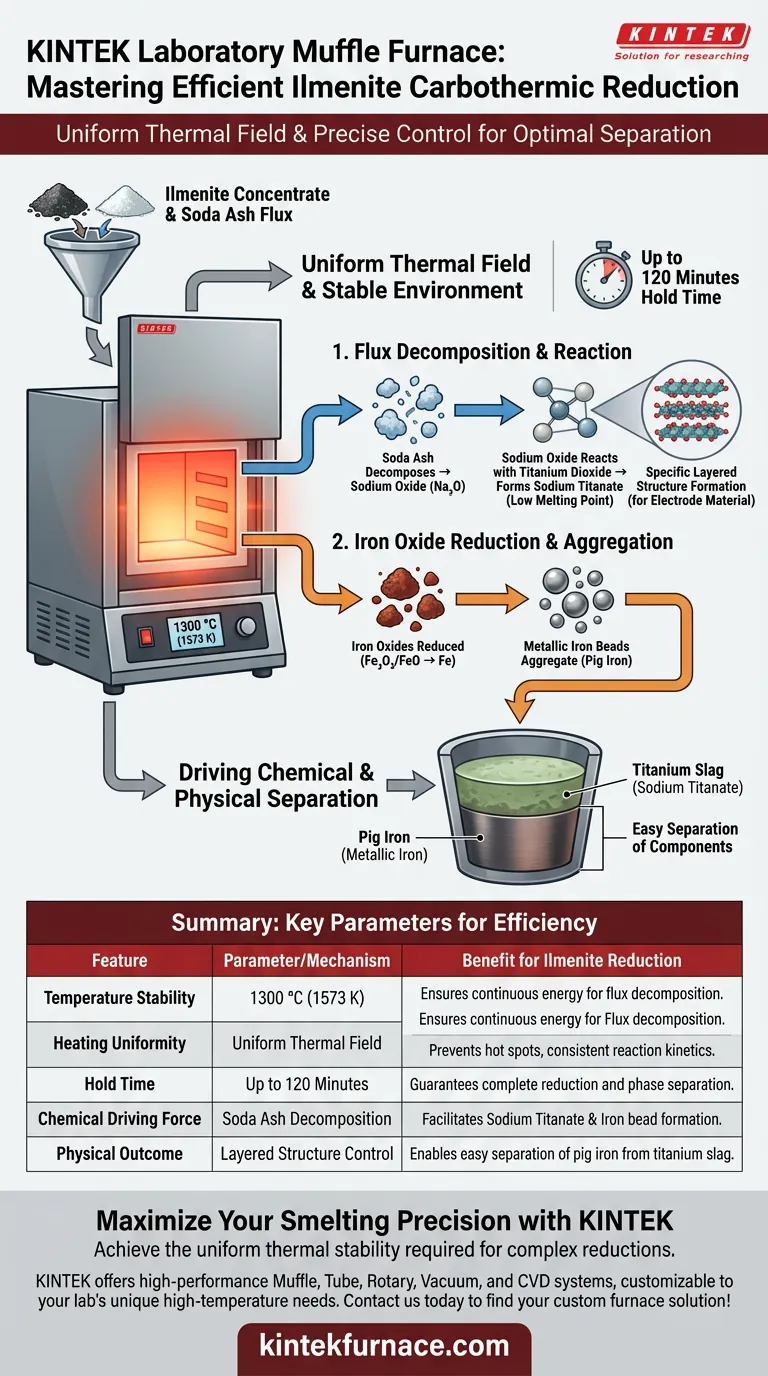

Un forno a muffola da laboratorio mantiene l'efficienza principalmente generando un campo termico uniforme a 1300 °C (circa 1573 K). Questa precisa distribuzione del calore garantisce l'apporto energetico continuo necessario per decomporre i fondenti e guidare la trasformazione chimica del concentrato di ilmenite in componenti di ferro e titanio separabili.

Fornendo un ambiente stabile ad alta temperatura per un massimo di 120 minuti, il forno consente la decomposizione simultanea della soda caustica e la riduzione degli ossidi di ferro, forzando infine la separazione fisica di perle di ferro metallico dalla scoria di titanio.

Il Meccanismo della Stabilità Termica

Per comprendere l'efficienza della riduzione carbotermica, è necessario guardare oltre il semplice riscaldamento. La funzione principale del forno a muffola è fornire una base energetica costante che guida specifiche reazioni endotermiche.

Distribuzione Uniforme dell'Energia

La camera del forno crea un campo termico uniforme attorno ai pellet del campione.

A differenza dei metodi di riscaldamento diretto che potrebbero creare punti caldi, il forno a muffola avvolge il campione in un calore costante. Questa uniformità è fondamentale per mantenere l'energia richiesta per la reazione in tutto il volume del campione, non solo sulla superficie.

Decomposizione dei Fondenti

L'ambiente stabile a 1300 °C innesca la decomposizione del fondente di soda caustica.

Man mano che l'energia termica penetra nei pellet, la soda caustica si scompone producendo ossido di sodio. Questo è il precursore chimico necessario per alterare le proprietà del titanio all'interno del concentrato.

Guidare la Separazione Chimica e Fisica

La profonda necessità in questo processo è separare il prezioso componente di titanio dal ferro. L'ambiente del forno facilita questo processo alterando chimicamente i punti di fusione dei costituenti.

Formazione di Titanato di Sodio

L'ossido di sodio prodotto dal fondente decomposto reagisce con il biossido di titanio nell'ilmenite.

Questa reazione forma il titanato di sodio, un composto con un punto di fusione significativamente inferiore rispetto ai materiali circostanti. Questo spostamento chimico è essenziale per creare una fase di scoria distinta che può essere separata in seguito.

Riduzione degli Ossidi di Ferro

Contemporaneamente, l'ambiente ad alta temperatura promuove la riduzione degli ossidi di ferro presenti nell'ilmenite.

Poiché il forno mantiene esplicitamente questa temperatura (spesso tra 1573 K e 1673 K), la cinetica della reazione è abbastanza rapida da ridurre completamente gli ossidi.

Aggregazione di Perle di Ferro Metallico

Lo stadio finale di questo ambiente efficiente è l'aggregazione di perle di ferro metallico.

Poiché il campo termico è stabile, il ferro ridotto è in grado di coalescere in distinte perle metalliche. Questa aggregazione fisica consente la separazione efficiente della ghisa dalla scoria di titanio.

Comprendere i Requisiti Operativi

Mentre il forno a muffola fornisce l'ambiente ideale, l'efficienza dipende dal controllo preciso dei parametri. Il processo non è istantaneo; richiede il mantenimento di queste condizioni per una durata prestabilita.

Vincoli di Temperatura e Tempo

I dati supplementari indicano che il mantenimento di temperature tra 1573 K e 1673 K è necessario per una conversione ottimale.

Inoltre, questo ambiente deve essere mantenuto per una durata specifica, ad esempio 120 minuti. Deviare da questo intervallo di tempo può comportare una riduzione incompleta o una separazione di fase insufficiente, rendendo il processo inefficiente.

Formazione di Strutture Stratificate

Un corretto controllo termico fa più che semplicemente fondere i componenti; detta la struttura cristallina.

Il calore sostenuto induce direttamente la formazione di fasi di titanato a base di sodio con specifiche strutture stratificate. Se l'ambiente del forno fluttua, queste specifiche proprietà strutturali potrebbero non formarsi correttamente, influenzando la qualità del materiale dell'elettrodo finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno a muffola è uno strumento di precisione. A seconda dei tuoi specifici obiettivi di ricerca o produzione, dovresti dare priorità a diversi aspetti del suo funzionamento.

- Se il tuo obiettivo principale è la Purezza della Separazione: Dai priorità alla stabilità del campo termico a 1300 °C per garantire un'aggregazione distinta delle perle di ferro e una formazione pulita della scoria.

- Se il tuo obiettivo principale è la Struttura del Materiale: Concentrati sulla durata del trattamento termico (ad es. 120 minuti) per garantire la completa formazione delle specifiche strutture stratificate di titanato di sodio.

L'efficienza nella riduzione carbotermica non riguarda solo il raggiungimento di un'alta temperatura; riguarda il mantenimento di una linea di base termica uniforme che consente la decomposizione chimica e la separazione fisica di verificarsi in tandem.

Tabella Riassuntiva:

| Caratteristica | Parametro/Meccanismo | Beneficio per la Riduzione dell'Ilmenite |

|---|---|---|

| Stabilità della Temperatura | 1300 °C (1573 K) | Garantisce energia continua per la decomposizione dei fondenti. |

| Uniformità del Riscaldamento | Campo Termico Uniforme | Previene punti caldi, garantendo una cinetica di reazione costante. |

| Tempo di Mantenimento | Fino a 120 Minuti | Garantisce la completa riduzione degli ossidi di ferro e la separazione di fase. |

| Forza Motrice Chimica | Decomposizione della Soda Caustica | Facilita la formazione di titanato di sodio e l'aggregazione di perle di ferro. |

| Risultato Fisico | Controllo della Struttura Stratificata | Consente una facile separazione della ghisa dalla scoria di titanio. |

Massimizza la Precisione della Tua Fusione con KINTEK

Ottieni la stabilità termica uniforme necessaria per complesse riduzioni carbotermiche e sintesi di materiali. Supportato da ricerca e sviluppo esperti e produzione di precisione, KINTEK offre sistemi ad alte prestazioni a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per le esigenze uniche di alta temperatura del tuo laboratorio. Sia che tu stia raffinando concentrato di ilmenite o sviluppando materiali avanzati per elettrodi, i nostri forni forniscono la costanza di 1300°C che la tua ricerca richiede.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Efficiency of Soda-Technology Carbothermal Smelting of Thermoactivated Ilmenite Concentrate with Aluminosilicate Mineralization. DOI: 10.3390/min15090906

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali applicazioni industriali hanno i forni a muffola nel trattamento termico? Soluzioni di precisione per le industrie ad alta tecnologia

- Quali sono le principali applicazioni di un forno a muffola? Essenziale per il trattamento termico puro e l'analisi

- Come fanno i forni a muffola a mantenere il controllo della temperatura e a prevenire la contaminazione? Ottieni un riscaldamento pulito e uniforme per il tuo laboratorio

- Quale intervallo di temperatura possono operare i forni a muffola? Da 1200°C a 1800°C per Precision Labs

- Come sono controllati i moderni forni a muffola? Scopri la precisione con i sistemi PID digitali

- Come contribuisce un forno elettrico all'efficienza energetica? Massimizza le prestazioni di riscaldamento del tuo laboratorio

- Quali pratiche di manutenzione prolungano la vita di un forno a muffola? Aumenta l'affidabilità con una cura proattiva

- Qual è la funzione di un forno a muffola industriale nella sintesi di g-C3N4? Ottimizza la tua polimerizzazione termica