In breve, i moderni forni a muffola sono controllati da sofisticati sistemi digitali. Questi controllori utilizzano il feedback dei sensori di temperatura per regolare con precisione la potenza inviata agli elementi riscaldanti, garantendo che la camera del forno raggiunga e mantenga la temperatura desiderata con notevole accuratezza.

La transizione dal controllo manuale a quello digitale è il singolo progresso più importante nella moderna tecnologia dei forni. Non si tratta solo di comodità; si tratta di consentire una lavorazione termica ripetibile, altamente precisa ed efficiente dal punto di vista energetico, precedentemente irraggiungibile.

Il cuore del controllo dei forni moderni

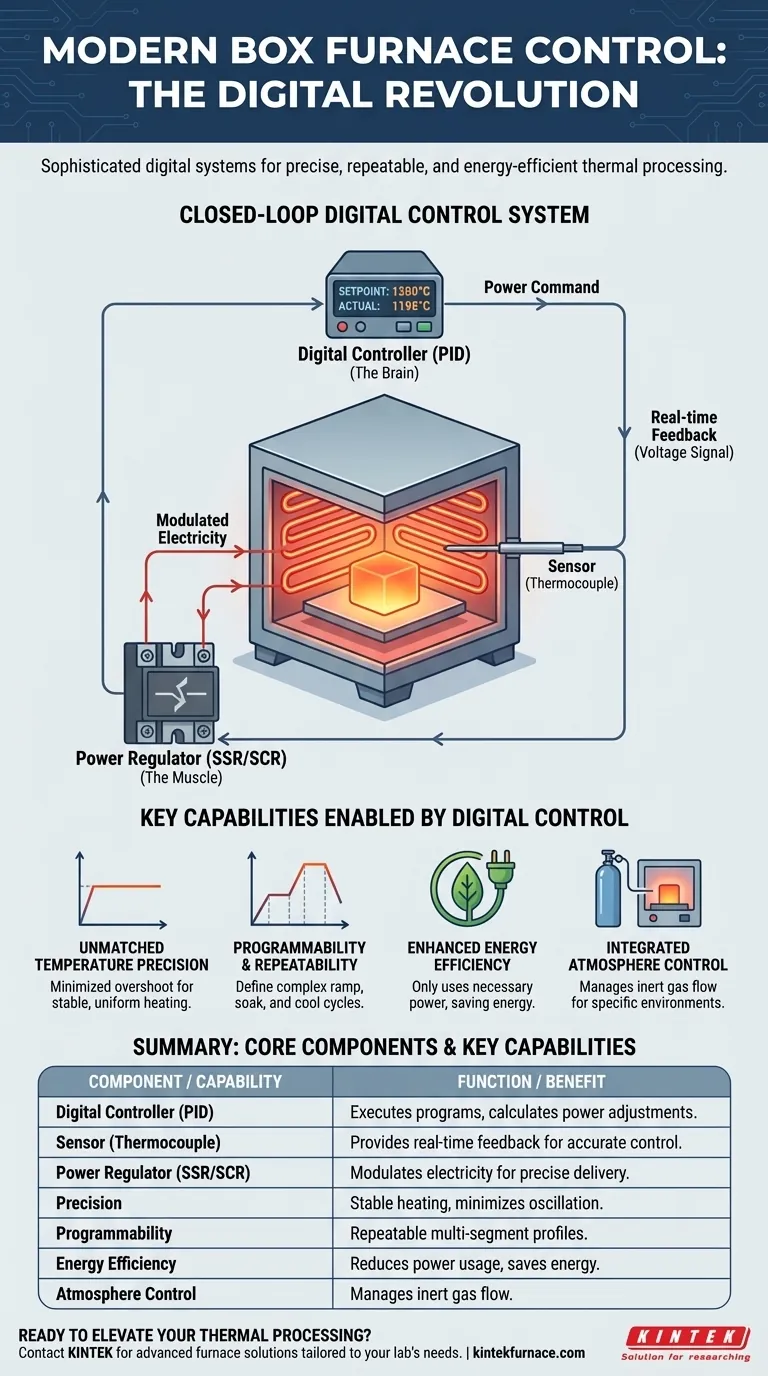

Al centro di ogni moderno forno a muffola c'è un sistema di controllo digitale a circuito chiuso. Questo sistema è composto da tre componenti critici che lavorano in concerto per gestire automaticamente il processo di riscaldamento.

Il controllore digitale (il cervello)

Il componente centrale è un controllore basato su microprocessore, spesso un controllore PID (Proporzionale-Integrale-Derivativo). Questo è il cervello che esegue il programma di riscaldamento.

Confronta continuamente la temperatura effettiva del forno con la temperatura desiderata (il setpoint) e calcola la quantità precisa di potenza necessaria per colmare tale divario senza superare l'obiettivo.

Il sensore (i nervi)

Per conoscere la temperatura effettiva, il controllore si affida a un sensore, tipicamente una termocoppia. La termocoppia è posizionata all'interno della camera del forno e genera una piccola tensione che corrisponde direttamente alla temperatura della camera.

Questo feedback in tempo reale è il "segnale nervoso" inviato al controllore, consentendogli di effettuare regolazioni costanti e intelligenti.

Il regolatore di potenza (il muscolo)

I comandi del controllore sono eseguiti da un dispositivo di regolazione della potenza, come un relè a stato solido (SSR) o un raddrizzatore controllato al silicio (SCR).

Invece di accendere o spegnere bruscamente gli elementi riscaldanti, questi dispositivi modulano il flusso di elettricità. Agiscono come una valvola altamente precisa, erogando appena la potenza sufficiente agli elementi per avvicinarsi delicatamente e mantenere la temperatura impostata.

Principali funzionalità abilitate dal controllo digitale

Questo sistema automatizzato e intelligente offre vantaggi che vanno ben oltre il semplice mantenimento di una singola temperatura.

Precisione della temperatura ineguagliabile

Gli algoritmi PID eccellono nel ridurre al minimo l'overshoot e l'oscillazione della temperatura. Ciò si traduce in un riscaldamento estremamente stabile e uniforme, fondamentale per materiali e processi sensibili.

Programmabilità e ripetibilità

La maggior parte dei controllori digitali consente agli utenti di programmare profili di riscaldamento complessi e multi-segmento. È possibile definire velocità di rampa specifiche (quanto velocemente riscaldare), periodi di mantenimento (quanto a lungo mantenere una temperatura) e fasi di raffreddamento.

Una volta salvato un programma, può essere eseguito in modo identico ogni volta, eliminando l'errore umano e garantendo la ripetibilità del processo.

Migliorata efficienza energetica

Modulando con precisione la potenza, il forno utilizza solo l'energia di cui ha bisogno. Durante un periodo di "mantenimento" o "sosta", il controllore potrebbe utilizzare solo una piccola frazione della potenza massima del forno per mantenere la temperatura, portando a significativi risparmi energetici.

Controllo dell'atmosfera integrato

Per le applicazioni che richiedono un ambiente inerte, molti controllori moderni possono gestire più del semplice calore. Possono essere integrati con sistemi di flusso di gas per spurgare automaticamente la camera con gas come argon o azoto in punti specifici del ciclo di riscaldamento.

Comprendere i compromessi

Sebbene il controllo digitale sia un enorme passo avanti, è importante comprendere le considerazioni pratiche.

Complessità vs. Funzionalità

Un forno con un controllore semplice a punto singolo è molto facile da usare. Un controllore completamente programmabile e multi-gas è molto più potente ma ha una curva di apprendimento più ripida per gli operatori.

L'importanza della calibrazione

I sistemi digitali sono affidabili, ma i sensori fisici non sono immuni all'usura. Le termocoppie possono deviare o degradarsi nel tempo, specialmente a temperature molto elevate. La verifica o la calibrazione regolare è essenziale per garantire che il controllore agisca su informazioni accurate.

Registrazione dati e connettività

Funzionalità avanzate come il monitoraggio remoto, la registrazione dei dati di processo per il controllo qualità e l'integrazione di rete sono sempre più comuni. Tuttavia, questi sono spesso aggiornamenti opzionali che aumentano il costo e la complessità dell'unità.

Fare la scelta giusta per il tuo obiettivo

Il sistema di controllo ideale dipende interamente dalla tua applicazione e dai tuoi requisiti specifici.

- Se il tuo obiettivo principale è un semplice trattamento termico o essiccazione: Un controllore digitale di base con una funzione PID affidabile e un display chiaro è perfettamente sufficiente.

- Se il tuo obiettivo principale è la sintesi di materiali complessi o la ceramica avanzata: Avrai bisogno di un controllore completamente programmabile in grado di memorizzare più ricette multi-segmento.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno: Un sistema di controllo con gestione dell'atmosfera integrata e interblocchi di sicurezza è irrinunciabile.

In definitiva, comprendere il sistema di controllo del tuo forno è la chiave per padroneggiare il tuo processo termico e ottenere risultati coerenti e di alta qualità.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche chiave |

|---|---|---|

| Controllore digitale (PID) | Esegue i programmi di riscaldamento | Confronta il setpoint con la temperatura effettiva, calcola le regolazioni di potenza |

| Sensore (Termocoppia) | Misura la temperatura del forno | Fornisce feedback in tempo reale per un controllo accurato |

| Regolatore di potenza (SSR/SCR) | Modula l'elettricità agli elementi riscaldanti | Consente un'erogazione precisa della potenza, riduce l'overshoot |

| Funzionalità chiave | Benefici | Esempi |

| Precisione della temperatura | Riscaldamento stabile e uniforme | Minimizza l'oscillazione per materiali sensibili |

| Programmabilità | Profili multi-segmento ripetibili | Velocità di rampa, periodi di mantenimento, fasi di raffreddamento |

| Efficienza energetica | Riduce il consumo energetico | Risparmia energia durante i periodi di mantenimento |

| Controllo dell'atmosfera | Gestisce il flusso di gas inerte | Si integra con i sistemi a gas per cicli specifici |

Pronto a elevare la tua lavorazione termica con soluzioni avanzate per forni? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotativi, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione per soddisfare requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni a controllo di precisione possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?