Nel trattamento termico industriale, i forni a muffola sono essenziali per i processi che richiedono alta precisione e un ambiente privo di contaminazioni. Sono ampiamente utilizzati per la ricottura, la tempra, la sinterizzazione, la brasatura, la trafilatura (rinvenimento) e la distensione di componenti metallici di piccole e medie dimensioni in vari settori ad alta tecnologia.

Il valore fondamentale di un forno a muffola risiede nel suo design. La camera interna, o "muffola", isola il pezzo a lavorare dal contatto diretto con gli elementi riscaldanti, garantendo un calore eccezionalmente uniforme e prevenendo la contaminazione da sottoprodotti della combustione, il che è fondamentale per materiali sensibili e trattamenti in atmosfera controllata.

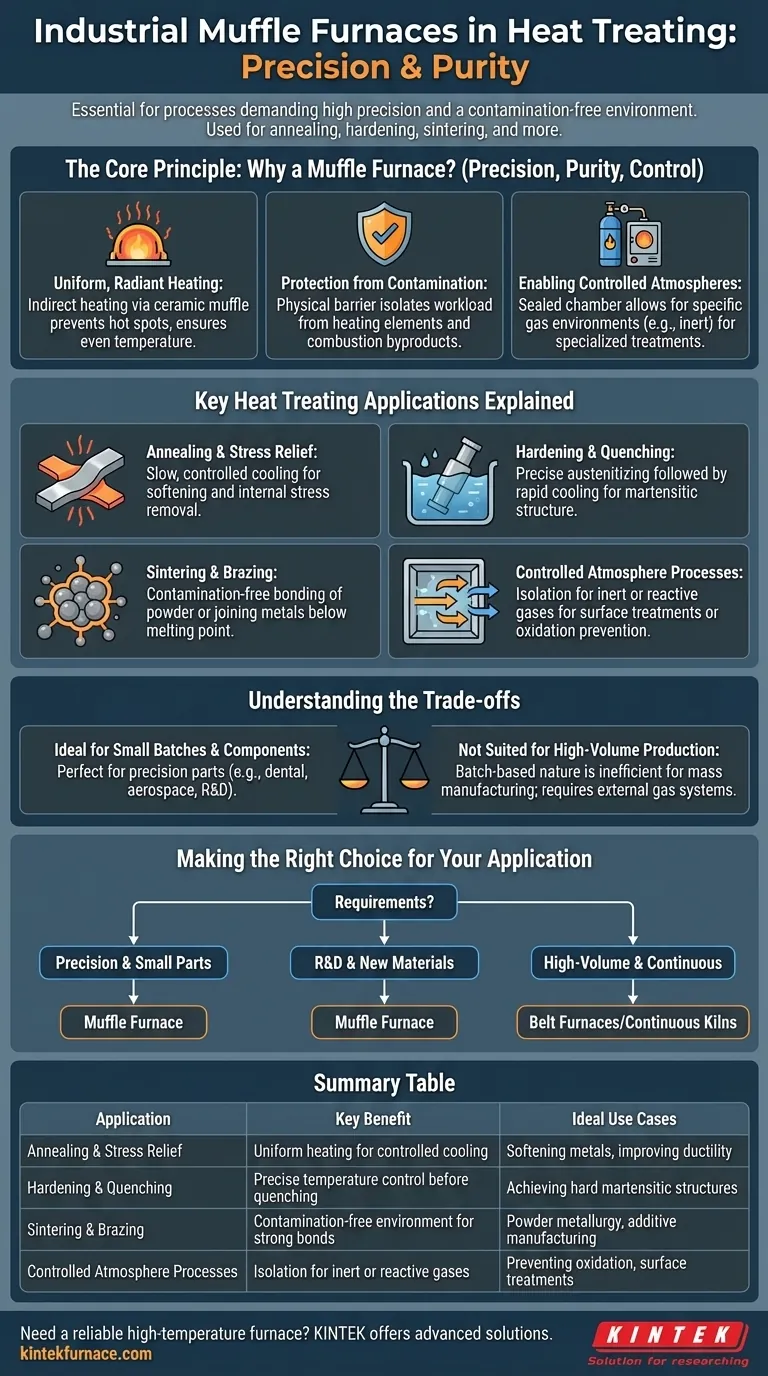

Il Principio Fondamentale: Perché un Forno a Muffola?

Capire perché un forno a muffola viene scelto rispetto ad altri metodi di riscaldamento si riduce a tre vantaggi chiave: precisione, purezza e controllo.

Riscaldamento Uniforme e Radiante

La muffola, tipicamente realizzata in ceramica ad alta temperatura, si riscalda e irradia energia termica in modo uniforme sul pezzo. Questo metodo di riscaldamento indiretto elimina i punti caldi che possono verificarsi con la fiamma diretta o l'esposizione agli elementi. Il risultato è un profilo di temperatura altamente uniforme, cruciale per trasformazioni metallurgiche prevedibili.

Protezione dalla Contaminazione

La barriera fisica della muffola separa il carico di lavoro dagli elementi riscaldanti e da eventuali contaminanti. Nei forni a combustibile, questo impedisce ai gas di combustione di reagire con la superficie del metallo. Nei forni elettrici, impedisce che lo sfogliamento o l'ossidazione degli elementi si depositino sui pezzi.

Abitazione di Atmosfere Controllate

Poiché la camera è sigillata, è possibile introdurre e mantenere un'atmosfera specifica. Ciò consente processi che richiedono gas inerti (come l'argon) per prevenire l'ossidazione o gas reattivi per alterare la chimica della superficie di un pezzo, come nella cementazione o nitrurazione su piccola scala.

Applicazioni Chiave di Trattamento Termico Spiegate

Sebbene versatili, i forni a muffola eccellono in specifici processi termici dove il controllo è fondamentale.

Ricottura e Distensione

La ricottura è un processo che ammorbidisce i metalli, aumenta la loro duttilità e affina la loro struttura granulare. I forni a muffola forniscono le velocità di raffreddamento lente e controllate necessarie per una ricottura di successo, rendendo i pezzi più facili da lavorare o formare. Allo stesso modo, sono utilizzati per la distensione per rimuovere le tensioni interne causate da precedenti fasi di produzione come la saldatura o la lavorazione a freddo.

Tempra e Bonifica

La tempra comporta il riscaldamento di un metallo a una temperatura critica e poi il suo rapido raffreddamento (bonifica) per bloccare una struttura cristallina martensitica dura. Un forno a muffola fornisce la precisa temperatura di austenitizzazione necessaria prima che il pezzo venga rimosso per la bonifica.

Sinterizzazione e Brasatura

La sinterizzazione è un processo utilizzato nella metallurgia delle polveri e nella produzione additiva per legare le particelle al di sotto del loro punto di fusione. La brasatura unisce due o più oggetti metallici fondendo un metallo d'apporto nel giunto. In entrambi i casi, l'ambiente pulito e controllato di un forno a muffola previene l'ossidazione e garantisce legami forti e affidabili.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione.

Ideale per Piccoli Lotti e Componenti

Il design della camera chiusa rende i forni a muffola perfettamente adatti per la lavorazione di componenti piccoli e di alto valore. Ciò include impianti dentali, dispositivi biomedici, componenti elettronici e parti per sensori aerospaziali. Sono anche lo standard per i test sui materiali su scala di laboratorio e la R&S.

Non Adatto per la Produzione ad Alto Volume

La natura basata su lotti e le dimensioni limitate di un forno a muffola lo rendono inefficiente per la produzione di massa. Le industrie che lavorano migliaia di pezzi all'ora, come i fissaggi automobilistici, si affidano a sistemi continui come i forni a nastro o a rulli.

Il Controllo dell'Atmosfera Richiede Sistemi Aggiuntivi

Sebbene un forno a muffola consenta il controllo dell'atmosfera, non la crea intrinsecamente. Per ottenere un'atmosfera specifica è necessario un sistema esterno per l'approvvigionamento, il monitoraggio e la regolazione del gas, il che aumenta la complessità e il costo dell'impianto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dai requisiti del processo, dalla sensibilità del materiale e dalla scala di produzione.

- Se il tuo obiettivo principale è il trattamento termico di precisione di piccole parti sensibili: un forno a muffola è la scelta ideale per la sua uniformità e l'ambiente privo di contaminazioni.

- Se il tuo obiettivo principale è la R&S o la qualificazione di nuovi materiali: la versatilità e il controllo offerti da un forno a muffola lo rendono uno strumento di laboratorio indispensabile.

- Se il tuo obiettivo principale è la produzione in serie ad alto volume: dovresti esplorare soluzioni come i forni a nastro o i forni continui progettati per la produzione di massa.

In definitiva, la scelta di un forno a muffola è una decisione che privilegia la qualità e il controllo rispetto al volume.

Tabella riassuntiva:

| Applicazione | Beneficio Chiave | Casi d'Uso Ideali |

|---|---|---|

| Ricottura e Distensione | Riscaldamento uniforme per raffreddamento controllato | Ammorbidimento dei metalli, miglioramento della duttilità |

| Tempra e Bonifica | Controllo preciso della temperatura prima della tempra | Ottenimento di strutture martensitiche dure |

| Sinterizzazione e Brasatura | Ambiente privo di contaminazioni per legami forti | Metallurgia delle polveri, manifattura additiva |

| Processi in Atmosfera Controllata | Isolamento per gas inerti o reattivi | Prevenzione dell'ossidazione, trattamenti superficiali |

Hai bisogno di un forno ad alta temperatura affidabile per il tuo laboratorio o la produzione in piccoli lotti? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per un trattamento termico privo di contaminazioni e preciso. Contattaci oggi stesso per migliorare i tuoi processi con soluzioni di forni su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar