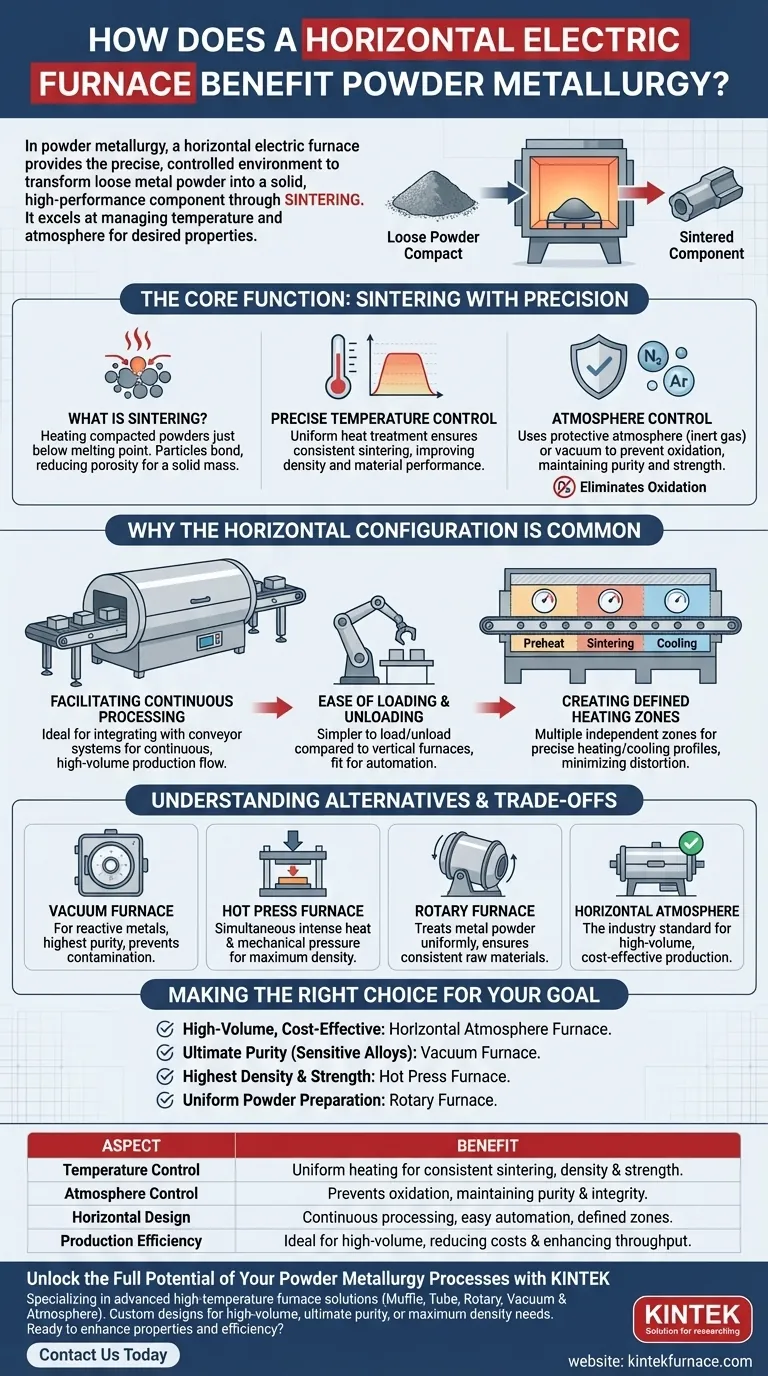

Nella metallurgia delle polveri, una fornace elettrica orizzontale fornisce l'ambiente preciso e controllato necessario per trasformare la polvere metallica sfusa in un componente solido e ad alte prestazioni attraverso un processo chiamato sinterizzazione. Eccelle nella gestione sia della temperatura che dell'atmosfera, che sono le due variabili più critiche per ottenere le proprietà del materiale desiderate come resistenza e densità.

Il beneficio fondamentale non è la forma stessa della fornace, ma la sua capacità di creare un ambiente di riscaldamento stabile e ripetibile. Questo controllo previene la contaminazione e assicura che le particelle di polvere si fondano correttamente, determinando la densità finale, la resistenza e l'integrità strutturale del pezzo.

La Funzione Principale: Sinterizzazione di Precisione

Cos'è la Sinterizzazione?

La sinterizzazione è il processo fondamentale nella metallurgia delle polveri in cui le polveri metalliche compattate vengono riscaldate a una temperatura appena inferiore al loro punto di fusione.

Invece di fondere, l'energia termica fa sì che le singole particelle di polvere si leghino e si fondano insieme. Ciò riduce la porosità del compattato iniziale e forma una massa solida e coerente.

Il Ruolo del Controllo Preciso della Temperatura

Le proprietà meccaniche finali del pezzo sinterizzato sono direttamente legate alla temperatura e alla durata del ciclo di riscaldamento.

Una fornace elettrica consente un trattamento termico estremamente uniforme, garantendo che tutte le parti del componente siano sinterizzate in modo consistente. Questa precisione è fondamentale per migliorare la densità e aumentare le prestazioni complessive del materiale.

La Necessità Critica del Controllo dell'Atmosfera

A temperature di sinterizzazione elevate, la maggior parte dei metalli reagirà prontamente con l'ossigeno nell'aria, un processo chiamato ossidazione.

Questa ossidazione crea impurità che indeboliscono i legami tra le particelle e compromettono gravemente l'integrità e la resistenza del pezzo.

Le fornaci orizzontali risolvono questo problema utilizzando un'atmosfera protettiva (come gas inerti come azoto o argon) o un vuoto per eliminare l'ossigeno e prevenire questa contaminazione distruttiva.

Perché la Configurazione Orizzontale è Comune

Facilitare la Lavorazione Continua

La disposizione orizzontale è ideale per l'integrazione con sistemi di trasporto, creando una "fornace a tunnel".

Ciò consente un flusso continuo di parti attraverso distinte zone di riscaldamento e raffreddamento, rendendola una soluzione altamente efficiente e automatizzata per la produzione di massa.

Facilità di Carico e Scarico

Rispetto alle fornaci verticali con carico dall'alto, le fornaci orizzontali "a scatola" o a tunnel sono spesso più semplici da caricare e scaricare, sia manualmente che con robotica.

Creazione di Zone di Riscaldamento Definite

Le lunghe fornaci orizzontali possono essere divise in più zone di temperatura controllate indipendentemente. Ciò consente una gestione precisa del profilo di riscaldamento e raffreddamento mentre il componente si muove attraverso la fornace, il che è cruciale per minimizzare le sollecitazioni interne e la distorsione.

Comprendere le Alternative e i Compromessi

Sebbene la fornace a atmosfera orizzontale sia un cavallo di battaglia, applicazioni specifiche richiedono tecnologie diverse.

Quando una Fornace a Vuoto è Essenziale

Per metalli altamente reattivi (come il titanio) o applicazioni che richiedono la massima purezza assoluta, è necessaria una fornace a vuoto.

Rimuovendo praticamente tutta l'atmosfera, fornisce la massima protezione contro la contaminazione e assicura una minima distorsione del pezzo.

Fornaci a Pressa a Caldo per la Massima Densità

Alcune applicazioni richiedono l'eliminazione quasi totale della porosità per ottenere la massima resistenza e prestazioni.

Una fornace a pressa a caldo applica simultaneamente calore intenso e pressione meccanica estrema alla polvere, forzando fisicamente le particelle a unirsi per creare componenti eccezionalmente densi.

Fornaci Rotanti per il Trattamento delle Polveri

Quando l'obiettivo è trattare la polvere metallica stessa piuttosto che una parte compattata, viene spesso utilizzata una fornace rotante. La sua rotazione costante assicura che l'intero lotto di polvere sia riscaldato uniformemente, il che è fondamentale per produrre materie prime consistenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La migliore fornace è dettata dal materiale, dalle proprietà finali desiderate e dal volume di produzione richiesto.

- Se il tuo obiettivo principale è la produzione di alto volume ed economicamente vantaggiosa: una fornace a atmosfera orizzontale continua è lo standard del settore.

- Se il tuo obiettivo principale è la massima purezza e prestazioni per leghe sensibili: una fornace a vuoto è la scelta superiore.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza possibili: una fornace a pressa a caldo è lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è preparare polveri metalliche uniformi prima della compattazione: una fornace rotante fornisce la necessaria consistenza del processo.

La scelta della corretta tecnologia di forno è una decisione fondamentale che determina direttamente la qualità e le prestazioni del componente finale della metallurgia delle polveri.

Tabella riassuntiva:

| Aspetto | Beneficio |

|---|---|

| Controllo della Temperatura | Garantisce un riscaldamento uniforme per una sinterizzazione costante, migliorando la densità e la resistenza del materiale. |

| Controllo dell'Atmosfera | Utilizza gas protettivi o il vuoto per prevenire l'ossidazione, mantenendo la purezza e l'integrità del pezzo. |

| Design Orizzontale | Facilita la lavorazione continua, il carico/scarico agevole e le zone di riscaldamento definite per l'automazione. |

| Efficienza della Produzione | Ideale per la produzione di alto volume, riducendo i costi e aumentando la produttività. |

Sblocca il Pieno Potenziale dei Tuoi Processi di Metallurgia delle Polveri con KINTEK

Hai difficoltà a ottenere una sinterizzazione precisa, un riscaldamento uniforme o risultati privi di contaminazione nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per diverse esigenze di laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è supportata da un'eccezionale ricerca e sviluppo e produzione interna. Con solide capacità di personalizzazione profonda, progettiamo forni per soddisfare le tue esigenze sperimentali uniche, sia per la produzione di alto volume, la massima purezza o la massima densità.

Sei pronto a migliorare le proprietà dei tuoi materiali e aumentare l'efficienza? Contattaci oggi per discutere come le nostre soluzioni di forni personalizzate possono trasformare i tuoi risultati nella metallurgia delle polveri!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno