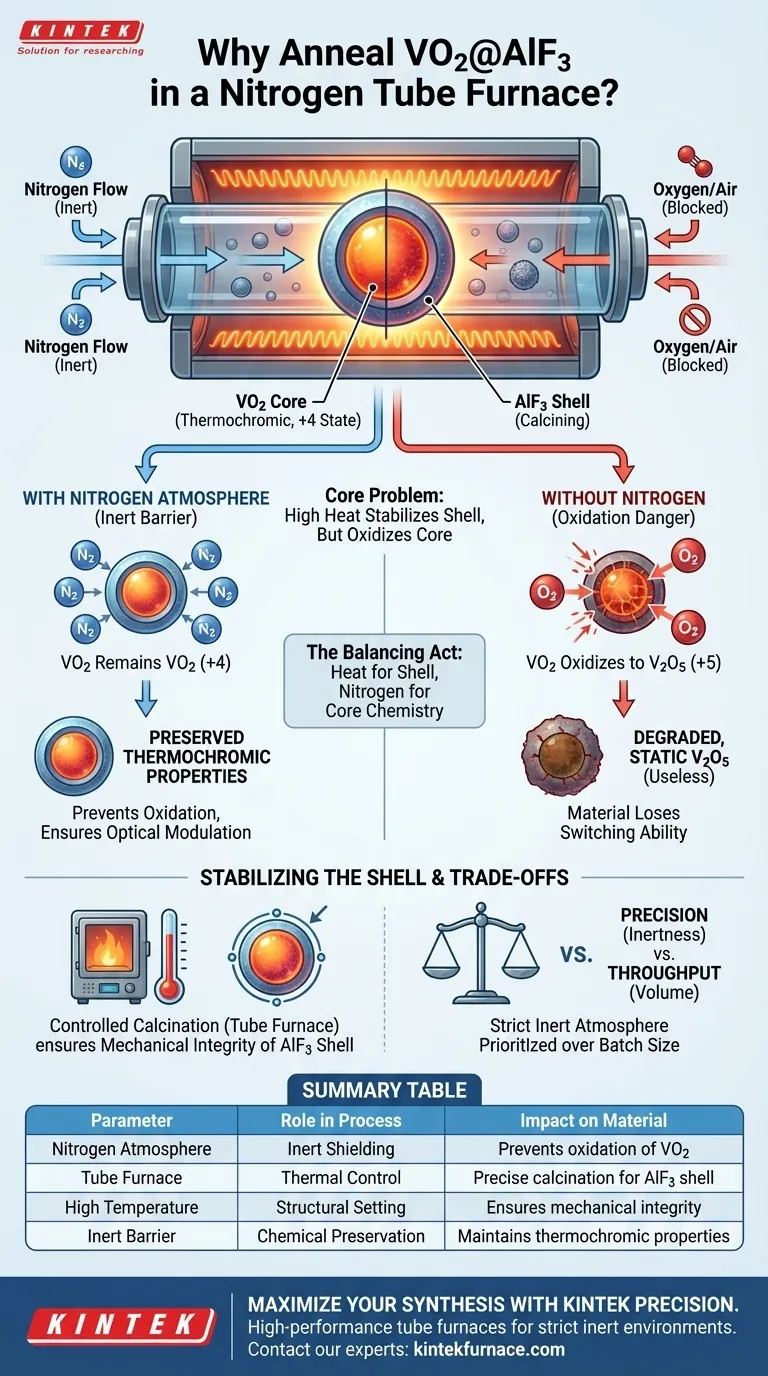

Il ricottura in un forno tubolare con atmosfera di azoto è fondamentale per stabilizzare il rivestimento protettivo del materiale senza compromettere il suo nucleo attivo. Questo processo utilizza un controllo preciso dell'alta temperatura per calcinare il guscio di fluoruro di alluminio ($AlF_3$) mentre l'ambiente inerte di azoto impedisce rigorosamente al nucleo di diossido di vanadio ($VO_2$) di ossidarsi in stati chimici indesiderati.

Concetto chiave: Questa specifica configurazione di ricottura risolve una contraddizione fondamentale: applica il calore elevato necessario per stabilizzare il guscio esterno, proteggendo al contempo il nucleo interno dall'ossigeno per preservare le sue capacità termocromiche.

Proteggere la Chimica del Nucleo

La sfida principale nella preparazione della polvere di $VO_2@AlF_3$ è che il nucleo attivo è altamente sensibile all'ossigeno alle temperature richieste per la sintesi.

Il Pericolo dell'Ossidazione

Ad alte temperature, il vanadio è incline a cambiare il suo stato di ossidazione. Senza un'atmosfera protettiva, lo stato di ossidazione $+4$ del vanadio nel nucleo di $VO_2$ si ossiderà allo stato $+5$.

Prevenire Cambiamenti di Fase Indesiderati

Questa reazione di ossidazione converte il desiderabile diossido di vanadio ($VO_2$) in pentossido di vanadio ($V_2O_5$). L'azoto agisce come una barriera inerte, spostando l'ossigeno e bloccando efficacemente questa reazione chimica.

Preservare le Proprietà Critiche

L'utilità di questo materiale si basa interamente sulle proprietà specifiche del nucleo di $VO_2$. Se si ossida a $V_2O_5$, il materiale perde le sue proprietà di transizione di fase termocromica. L'azoto garantisce che il materiale mantenga la sua capacità di modulare i segnali ottici.

Stabilizzare il Guscio Esterno

Mentre l'azoto protegge il nucleo, il forno tubolare fornisce l'ambiente termico necessario per finalizzare la struttura composita.

Calcinazione Controllata

Lo strato di rivestimento di $AlF_3$ richiede la calcinazione per diventare stabile. Il forno tubolare consente un ambiente ad alta temperatura precisamente controllato per facilitare questo processo.

Garantire la Durabilità

Sottoponendo la polvere a questo specifico trattamento termico, lo strato di rivestimento viene impostato correttamente. Questa stabilizzazione è essenziale per l'integrità meccanica della struttura nucleo-guscio.

Comprendere i Compromessi

Il processo richiede un rigoroso equilibrio tra requisiti termici e isolamento chimico.

La Conseguenza delle Perdite di Atmosfera

Se l'atmosfera di azoto viene compromessa anche leggermente, il calore elevato accelererà l'ossidazione. Ciò si traduce in un materiale strutturalmente solido (il guscio è calcinato) ma funzionalmente inutile (il nucleo è degradato).

Precisione vs. Produttività

L'uso di un forno tubolare consente un'elevata precisione ma spesso elabora lotti più piccoli rispetto ai forni industriali. Questo compromesso è necessario perché il mantenimento di un'atmosfera rigorosamente inerte è prioritario rispetto al volume per garantire la sopravvivenza della fase $VO_2$.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua preparazione di $VO_2@AlF_3$, dai priorità ai parametri sottostanti in base ai tuoi obiettivi specifici.

- Se la tua attenzione principale è sulle Prestazioni Ottiche: Assicurati che il flusso di azoto sia continuo e che la sigillatura sia perfetta per prevenire la formazione di $V_2O_5$ statico e non commutante.

- Se la tua attenzione principale è sulla Stabilità Strutturale: Aderisci rigorosamente alle temperature di calcinazione richieste per stabilizzare completamente il guscio di $AlF_3$ contro l'usura ambientale.

Il successo in questa sintesi dipende dall'uso del calore per costruire il guscio e dall'uso dell'azoto per bloccare la chimica del nucleo.

Tabella Riassuntiva:

| Parametro | Ruolo nel Processo | Impatto sul Materiale |

|---|---|---|

| Atmosfera di Azoto | Schermatura Inerte | Previene l'ossidazione di $VO_2$ (+4) a $V_2O_5$ (+5) |

| Forno Tubolare | Controllo Termico | Fornisce una calcinazione precisa per il guscio di $AlF_3$ |

| Alta Temperatura | Fissaggio Strutturale | Garantisce l'integrità meccanica e la durabilità del rivestimento |

| Barriera Inerte | Conservazione Chimica | Mantiene le proprietà di transizione di fase termocromica |

Massimizza la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca su nucleo-guscio. KINTEK fornisce sistemi di forni tubolari e sottovuoto ad alte prestazioni specificamente progettati per mantenere gli ambienti inerti rigorosi richiesti per le transizioni chimiche sensibili. Supportati da ricerca e sviluppo e produzione esperti, offriamo soluzioni personalizzabili ad alta temperatura, inclusi sistemi tubolari, muffole, rotativi e CVD, per garantire che le tue particelle di $VO_2$ mantengano le loro proprietà termocromiche critiche.

Pronto a ottenere risultati di ricottura perfetti? Contatta oggi i nostri esperti tecnici per trovare il forno ideale per le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali tipi di elementi riscaldanti vengono utilizzati in un forno a tubo ad alta temperatura? Scegli l'elemento giusto per il tuo laboratorio

- A cosa serve un forno a tubo verticale nella produzione di semiconduttori? Essenziale per la lavorazione termica di alta precisione

- Qual è la funzione di un sistema di sensori fotoelettrici a risposta rapida? Accensione di precisione nei forni a tubo

- Come fa un array di termocoppie multicanale ad assistere nella misurazione della temperatura del nastro REBCO? Padronanza dell'uniformità termica

- Qual è lo scopo dell'installazione di un filtro a maniche all'uscita di un forno a caduta? Garantire precisione e sicurezza di laboratorio

- Quali sono i vantaggi dei forni a tubo in acciaio inossidabile? Scopri durata, risparmio sui costi e precisione

- Quali sono le opzioni per il riscaldamento zonale nei forni a tubi orizzontali? Ottimizza il tuo controllo termico

- Quali sono le caratteristiche chiave di un forno a tubo a caduta? Sblocca un'elaborazione ad altissima temperatura di precisione