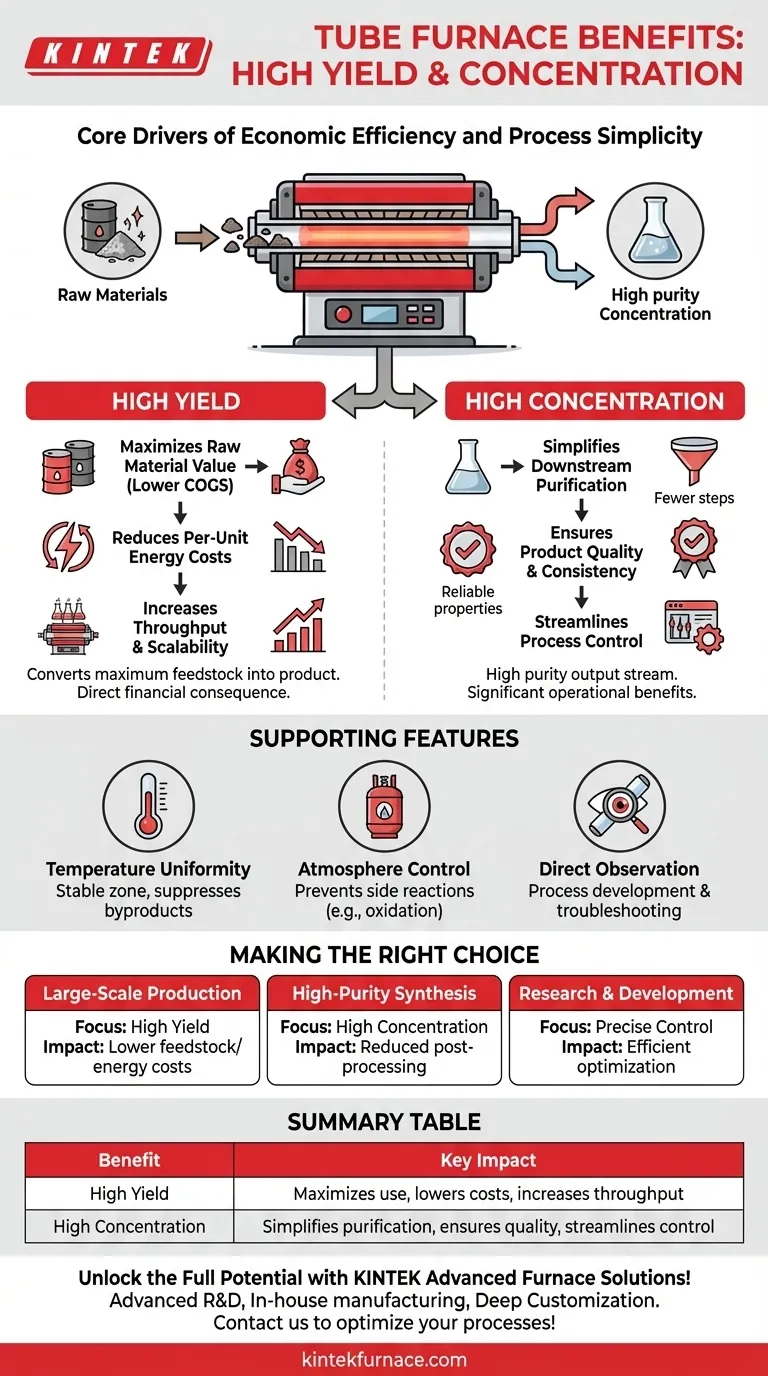

Nella produzione chimica, l'elevata resa e l'alta concentrazione del prodotto ottenute in un forno a tubo non sono solo vantaggi secondari; sono i motori fondamentali dell'efficienza economica e della semplicità del processo. Un'alta resa assicura che la massima quantità di materia prima venga convertita nel prodotto desiderato, mentre un'alta concentrazione implica che il prodotto sia più puro, il che semplifica notevolmente l'intero flusso di lavoro di produzione.

Il vero valore delle prestazioni di un forno a tubo non risiede solo nella produzione di più prodotto, ma nel suo effetto a cascata sull'intero sistema: riduzione degli sprechi, abbassamento dei costi energetici e minimizzazione delle enormi spese e complessità della purificazione a valle.

L'impatto economico dell'elevata resa

L'elevata resa è la misura di quanto efficientemente un processo converte le materie prime (feedstock) nel prodotto finale desiderato. In un contesto commerciale, ogni punto percentuale di resa ha una conseguenza finanziaria diretta.

Massimizzare il valore delle materie prime

Una resa più elevata significa che una minore quantità del vostro costoso feedstock viene sprecata in sottoprodotti indesiderati o rimane incombusta. Ciò riduce direttamente il costo dei beni venduti.

Per processi come il cracking degli idrocarburi per produrre etilene e propilene, questa efficienza è la base della redditività.

Riduzione dei costi energetici per unità

Un forno a tubo consuma energia per mantenere le sue alte temperature. Producendo più prodotto in una singola corsa, l'alta resa abbassa efficacemente la quantità di energia consumata per chilogrammo di prodotto.

Questo miglioramento dell'efficienza termica è fondamentale per la gestione delle spese operative, specialmente nelle applicazioni ad alta intensità energetica.

Aumento della produttività e della scalabilità

Poiché ogni unità di forno può produrre di più, raggiungere un volume di produzione target richiede meno attrezzature e un'impronta fisica più ridotta.

I forni a tubo possono anche essere combinati per la produzione su larga scala, e le prestazioni ad alta resa rendono questa scalabilità molto più economicamente vantaggiosa.

Il vantaggio operativo dell'alta concentrazione

La concentrazione del prodotto si riferisce alla purezza del flusso di uscita. Un'alta concentrazione della sostanza desiderata, con impurità minime, offre significativi vantaggi operativi.

Semplificazione della purificazione a valle

Questo è probabilmente il vantaggio più significativo. Un flusso di prodotto altamente concentrato richiede meno fasi di separazione, meno complesse e meno energivore, come la distillazione o la cromatografia.

Questa semplificazione riduce sia l'investimento iniziale di capitale nelle apparecchiature di purificazione sia i costi operativi a lungo termine associati al loro funzionamento.

Garantire qualità e consistenza del prodotto

Una maggiore concentrazione del prodotto target implica intrinsecamente una minore concentrazione di sottoprodotti e contaminanti.

Ciò porta a un prodotto finale di qualità superiore e con proprietà più consistenti e affidabili da lotto a lotto, il che è fondamentale per applicazioni con specifiche elevate.

Ottimizzazione del controllo di processo

Gestire un processo con un output pulito e concentrato è molto più semplice che gestirne uno con una complessa miscela di sottoprodotti.

Il processo è più facile da monitorare, analizzare e controllare, riducendo la probabilità di errori operativi e deviazioni di produzione.

Comprendere le caratteristiche di supporto

L'alta resa e concentrazione di un forno a tubo non avvengono nel vuoto. Sono il risultato di diverse caratteristiche chiave del design che lavorano in concerto.

Il ruolo dell'uniformità della temperatura

I forni a tubo sono progettati per fornire una zona di temperatura eccezionalmente stabile e uniforme al centro del tubo.

Questa precisione è vitale perché assicura che tutti i reagenti sperimentino le stesse condizioni termiche, promuovendo la reazione chimica desiderata e sopprimendo la formazione di sottoprodotti indesiderati che ridurrebbero sia la resa che la concentrazione.

L'importanza del controllo dell'atmosfera

La capacità di operare sotto un'atmosfera controllata (utilizzando gas inerti come l'argon) o sotto vuoto è essenziale.

Questo controllo previene reazioni collaterali indesiderate, come l'ossidazione, che consumerebbero il prodotto e creerebbero impurità, distruggendo di fatto la resa.

Il valore dell'osservazione diretta

Molti forni a tubo utilizzano un tubo di quarzo trasparente, consentendo agli operatori di vedere il processo in tempo reale.

Questa osservazione diretta è inestimabile per lo sviluppo del processo e la risoluzione dei problemi, consentendo ai ricercatori di diagnosticare rapidamente i problemi e ottimizzare le condizioni per massimizzare sia la resa che la purezza.

Fare la scelta giusta per il vostro processo

La decisione di utilizzare un forno a tubo dovrebbe basarsi su come i suoi vantaggi principali si allineano con il vostro obiettivo primario.

- Se il vostro obiettivo principale è la produzione chimica su larga scala: L'alta resa è fondamentale per la fattibilità economica, poiché riduce direttamente i costi delle materie prime e dell'energia per unità di prodotto.

- Se il vostro obiettivo principale è la sintesi di materiali di alta purezza: L'alta concentrazione del prodotto è il vantaggio chiave, poiché riduce drasticamente il costo e la complessità della post-elaborazione e della purificazione.

- Se il vostro obiettivo principale è la ricerca e lo sviluppo: Il controllo preciso, la versatilità e l'osservabilità del forno sono i più importanti, consentendovi di ottimizzare in modo efficiente nuovi processi sia per la resa che per la concentrazione.

In definitiva, comprendere come la resa e la concentrazione influenzano l'intero flusso di lavoro è la chiave per sfruttare efficacemente un forno a tubo per i vostri obiettivi.

Tabella riassuntiva:

| Vantaggio | Impatto chiave |

|---|---|

| Elevata Resa | Massimizza l'uso delle materie prime, riduce i costi energetici e aumenta la produttività |

| Alta Concentrazione | Semplifica la purificazione, garantisce la qualità del prodotto e ottimizza il controllo di processo |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando l'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata—inclusi Forni a Tubo, Forni Muffola, Forni Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—su misura per soddisfare le esigenze uniche dei produttori chimici e dei laboratori di ricerca. La nostra solida capacità di personalizzazione approfondita garantisce un allineamento preciso con i vostri requisiti sperimentali, aumentando l'efficienza, la purezza e la convenienza. Contattateci oggi stesso per discutere come possiamo ottimizzare i vostri processi e guidare l'innovazione insieme!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza