I forni a muffola ad alta temperatura guidano la sintesi di ossidi metallici misti sottoponendo i precursori a un trattamento termico preciso, spesso intorno ai 450 gradi Celsius. Questo ambiente controllato facilita due azioni critiche: la decomposizione completa dei leganti organici e la riorganizzazione strutturale delle subunità inorganiche. Il risultato è un materiale cataliticamente attivo ottimizzato per compiti come la degradazione di coloranti organici o la riduzione di ioni di metalli pesanti.

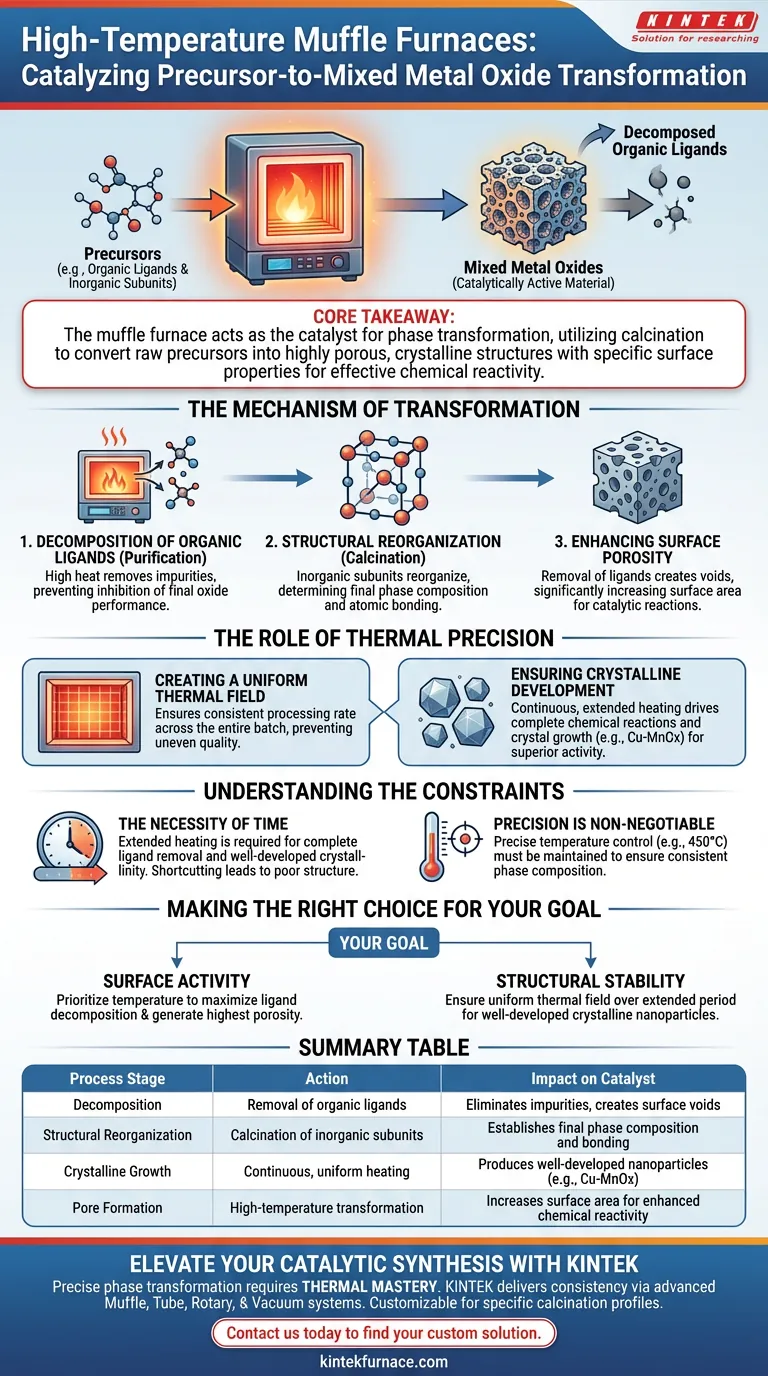

Concetto chiave: Il forno a muffola agisce come catalizzatore per la trasformazione di fase, utilizzando la calcinazione per convertire i precursori grezzi in strutture altamente porose e cristalline con le proprietà superficiali specifiche richieste per un'efficace reattività chimica.

Il Meccanismo di Trasformazione

Decomposizione dei Leganti Organici

La prima funzione critica del forno è la purificazione. Mantenendo alte temperature, il forno induce la completa decomposizione dei leganti organici presenti nei materiali precursori.

La rimozione di questi componenti organici è essenziale. Elimina le impurità che altrimenti inibirebbero le prestazioni dell'ossido metallico misto finale.

Riorganizzazione Strutturale

Contemporaneamente, il calore innesca un cambiamento fondamentale nell'architettura del materiale. Le subunità inorganiche iniziano a riorganizzarsi, un processo noto come calcinazione.

Questo passaggio determina la composizione di fase finale del materiale. Dettagli come gli atomi metallici si legano e si dispongono per formare l'ossido desiderato.

Miglioramento della Porosità Superficiale

Le modifiche fisiche indotte dal forno aumentano significativamente la porosità superficiale. Man mano che i leganti vengono rimossi e la struttura si assesta, si creano vuoti all'interno del materiale.

Questa porosità è la chiave delle prestazioni catalitiche. Una superficie porosa fornisce un'area maggiore per le reazioni chimiche, migliorando direttamente la capacità del materiale di degradare coloranti o ridurre metalli pesanti.

Il Ruolo della Precisione Termica

Creazione di un Campo Termico Uniforme

Un forno a muffola di grado industriale fornisce un campo termico costante e uniforme. Questa coerenza è vitale, in particolare quando si riscaldano configurazioni complesse come reattori idrotermali ad alta pressione.

L'uniformità garantisce che l'intero lotto di materiale precursore venga processato alla stessa velocità. Ciò previene una qualità non uniforme nel prodotto finale.

Garantire lo Sviluppo Cristallino

La capacità del forno di mantenere un riscaldamento continuo per periodi prolungati assicura che le reazioni chimiche procedano fino al completamento assoluto. Questa durata è fondamentale per la crescita dei cristalli.

Il riscaldamento controllato porta alla formazione di nanoparticelle cristalline ben sviluppate, come Cu-MnOx. L'alta cristallinità è direttamente collegata a un'attività catalitica superiore.

Comprendere i Vincoli

La Necessità del Tempo

Il processo di conversione non è istantaneo. Per ottenere una cristallinità ben sviluppata e una completa rimozione dei leganti, il materiale richiede un riscaldamento continuo per periodi prolungati.

Accorciare la durata del riscaldamento può comportare reazioni chimiche incomplete. Ciò produce un materiale con scarsa integrità strutturale e un potenziale catalitico inferiore.

La Precisione è Non Negoziabile

L'efficacia del processo si basa interamente su un sistema di controllo della temperatura preciso. La temperatura specifica (ad esempio, 450 gradi Celsius) deve essere mantenuta senza fluttuazioni.

Se la temperatura varia, la composizione di fase può diventare incoerente. Ciò compromette l'uniformità degli ossidi metallici misti finali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua sintesi, allinea i parametri del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'attività superficiale: Dai priorità alle impostazioni di temperatura che massimizzano la decomposizione dei leganti organici per generare la massima porosità possibile.

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che il forno mantenga un campo termico uniforme per un periodo prolungato per favorire nanoparticelle cristalline ben sviluppate.

Controllando rigorosamente l'ambiente termico, garantisci che la transizione da precursore a catalizzatore potente sia completa e ripetibile.

Tabella Riassuntiva:

| Fase di Processo | Azione | Impatto sul Catalizzatore |

|---|---|---|

| Decomposizione | Rimozione dei leganti organici | Elimina le impurità e crea vuoti superficiali |

| Riorganizzazione Strutturale | Calcinazione delle subunità inorganiche | Stabilisce la composizione di fase finale e il legame |

| Crescita Cristallina | Riscaldamento continuo e uniforme | Produce nanoparticelle ben sviluppate (ad es. Cu-MnOx) |

| Formazione di Porosità | Trasformazione ad alta temperatura | Aumenta l'area superficiale per una migliore reattività chimica |

Eleva la Tua Sintesi Catalitica con KINTEK

La trasformazione di fase precisa richiede più del semplice calore, richiede maestria termica. KINTEK offre la coerenza che la tua ricerca richiede attraverso la nostra gamma avanzata di sistemi a muffola, a tubo, rotativi e sottovuoto.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per gestire profili di calcinazione specifici, garantendo la completa rimozione dei leganti e uno sviluppo cristallino superiore per i tuoi ossidi metallici misti.

Pronto a ottimizzare le prestazioni del tuo materiale? Contattaci oggi stesso per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Zi‐Qing Liu, Bao‐Li Fei. Mixed Metal Oxide Derived from Polyoxometalate-Based Metal–Organic Framework as a Bi-Functional Heterogeneous Catalyst for Wastewater Treatment. DOI: 10.3390/catal15010076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi del controllo dell'atmosfera nei forni a muffola? Sblocca l'elaborazione precisa dei materiali

- Qual è la necessità del processo di ricottura utilizzando un forno a muffola per ZnCo2O4? Aumento della purezza di fase e della conduttività

- Che ruolo svolge un forno a muffola nella calcinazione e nella sinterizzazione? Essenziale per la lavorazione dei materiali ad alta temperatura

- Qual è la funzione di una muffola da laboratorio nel post-trattamento dei prodotti HTC? Engineering Carbon Excellence

- Quali fattori dovrebbero essere considerati nella scelta della posizione per un forno da banco? Garantisci Sicurezza ed Efficienza nel Tuo Laboratorio

- Quali vantaggi offrono i forni a cassetta in termini di proprietà dei materiali?Migliorano la resistenza, la durezza e l'efficienza

- Qual è l'intervallo di temperatura di funzionamento dei forni a cassa? Da 1100°F a 3300°F per un trattamento termico di precisione

- In che modo gli elementi riscaldanti elettrici hanno cambiato il design delle fornaci a muffola? Rivoluzionare la precisione e il riscaldamento pulito