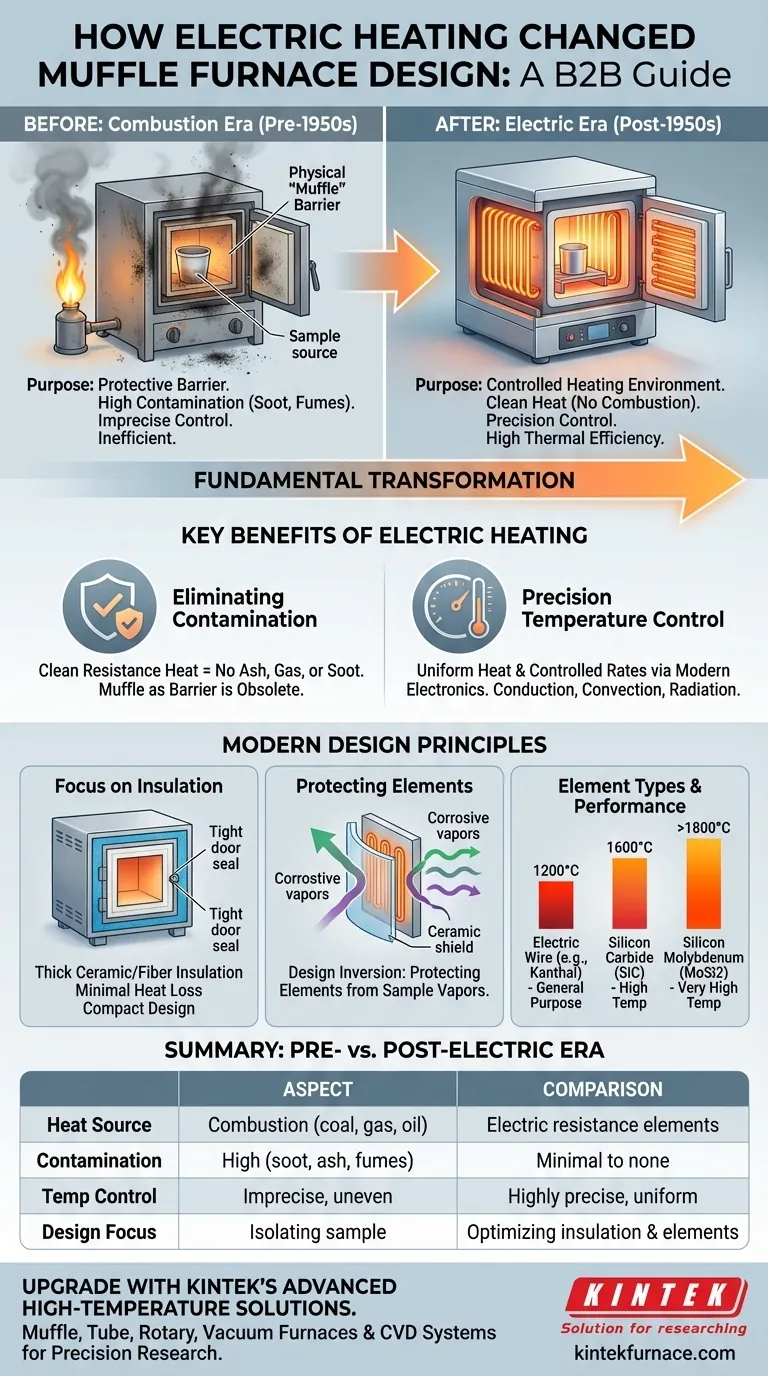

Fondamentalmente, l'introduzione degli elementi riscaldanti elettrici negli anni '50 ha trasformato la fornace a muffola da una camera protettiva a un ambiente di riscaldamento altamente controllato. Eliminando la fiamma, la cenere e la fuliggine associate alla combustione basata su combustibili, gli elementi elettrici hanno rimosso la principale fonte di contaminazione. Questo cambiamento ha permesso di concentrare il design della fornace sul controllo preciso della temperatura e sull'efficienza termica, piuttosto che semplicemente isolare il campione da una fonte di calore sporca.

Il cambiamento fondamentale è stato un mutamento di scopo: la "muffola" non era più una barriera fisica contro i sottoprodotti della combustione. Invece, l'intera camera del forno si è evoluta per ottimizzare il calore pulito e uniforme fornito dalla resistenza elettrica.

La sfida di progettazione originale: combustione e contaminazione

Prima che il riscaldamento elettrico diventasse praticabile, le fornaci a muffola erano una soluzione ingegnosa a un problema difficile: come riscaldare un materiale senza che entrasse in contatto con la fiamma e i suoi contaminanti.

Il ruolo della "Muffola"

Il design originale prevedeva una "muffola", che era una camera interna o una scatola fatta di un materiale refrattario. Questa muffola conteneva il campione.

La fonte di calore — tipicamente carbone, gas o petrolio in combustione — riscaldava l'esterno della muffola. La muffola poi trasferiva il calore al campione all'interno, proteggendolo dal contatto diretto con le fiamme, la fuliggine e i sottoprodotti chimici della combustione.

Limitazioni intrinseche della combustione

Questo design, sebbene funzionale, presentava significativi svantaggi. Il controllo della temperatura era impreciso e ottenere un calore uniforme in tutta la muffola era una sfida costante. Il processo era spesso inefficiente, con una grande quantità di calore dispersa nell'ambiente circostante.

La Rivoluzione Elettrica degli Anni '50

Lo sviluppo di elementi riscaldanti elettrici ad alta temperatura ha segnato una svolta, portando quasi tutti i produttori a convertirsi alla nuova tecnologia.

Eliminazione dei sottoprodotti della combustione

Il cambiamento più significativo è stato il passaggio a una fonte di calore pulita. Gli elementi elettrici generano calore per resistenza, senza produrre cenere, fumi di gas o fuliggine.

Ciò ha eliminato istantaneamente la ragione principale per avere una muffola separata e sigillata. Il rischio di contaminare il campione dalla fonte di calore era sparito.

Raggiungere il controllo preciso della temperatura

Gli elementi elettrici forniscono un controllo della temperatura di gran lunga superiore grazie all'elettronica moderna. Il calore può essere applicato uniformemente e regolato con alta precisione tramite conduzione, convezione e irraggiamento di corpo nero.

Ciò consente velocità di riscaldamento controllate e temperature costanti e uniformi in tutta la camera, il che è fondamentale per applicazioni sensibili nella scienza dei materiali, nella chimica e nella metallurgia.

La muffola diventa la camera

Con l'eliminazione della combustione, il termine "muffola" è diventato in gran parte sinonimo di "camera di riscaldamento". Il focus del design si è spostato dall'isolamento all'ottimizzazione.

Le moderne fornaci a muffola sono essenzialmente scatole altamente isolate con elementi riscaldanti elettrici posizionati con cura e progettati per massime prestazioni termiche. Il nome tradizionale "fornace a muffola" persiste, ma la sua filosofia di design è stata completamente ridefinita.

Principi di Design Moderni Guidati dal Calore Elettrico

Il passaggio all'energia elettrica ha creato una nuova serie di considerazioni progettuali incentrate sull'efficienza, la longevità degli elementi e le prestazioni.

Focus sull'isolamento e l'efficienza

Le moderne fornaci a muffola utilizzano spessi isolamenti in ceramica e fibra refrattaria per mantenere temperature elevate con una minima perdita di energia. Il design compatto e le porte ben sigillate sono possibili perché la fonte di calore è contenuta e prevedibile.

Proteggere gli elementi riscaldanti

La sfida progettuale si è invertita. Invece di proteggere il campione dalla fonte di calore, i design moderni si concentrano spesso sulla protezione degli elementi riscaldanti dai vapori e dai gas rilasciati dal campione durante il riscaldamento.

Posizionare gli elementi al di fuori del percorso diretto dei fumi corrosivi è una caratteristica chiave del design che ne estende la durata operativa.

Tipi di elementi e prestazioni

La scelta dell'elemento riscaldante ora definisce le capacità della fornace. Diversi materiali vengono utilizzati per raggiungere specifiche gamme di temperatura e caratteristiche di riscaldamento.

- Filo per forno elettrico (ad es. Kanthal): Comune per applicazioni generiche fino a circa 1200°C.

- Barre di carburo di silicio (SiC): Utilizzate per temperature più elevate, tipicamente fino a 1600°C.

- Barre di molibdeno di silicio (MoSi2): Impiegate per applicazioni a temperature molto elevate, spesso superiori a 1800°C.

Comprendere i compromessi e le considerazioni

Sebbene superiori, i forni a muffola elettrici non sono privi di una propria serie di compromessi operativi che derivano direttamente dal loro design.

Durata dell'elemento e atmosfera

L'atmosfera all'interno della camera, creata dal materiale riscaldato, può influenzare drasticamente gli elementi riscaldanti. I vapori corrosivi possono causare il degrado prematuro degli elementi, richiedendo un'attenta considerazione della compatibilità del processo.

Velocità di riscaldamento vs. uniformità

Sebbene altamente controllabile, c'è spesso un compromesso tra la velocità di riscaldamento e l'uniformità della temperatura. Una velocità di riscaldamento molto rapida può creare punti caldi o freddi temporanei all'interno della camera prima che la temperatura possa stabilizzarsi.

Costo e intervallo di temperatura

La temperatura massima di esercizio di un forno è dettata dai suoi elementi riscaldanti, il che influisce direttamente sul costo. I forni con barre di molibdeno di silicio in grado di raggiungere temperature estreme sono significativamente più costosi rispetto ai modelli standard con elementi a filo.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere l'evoluzione della fornace a muffola chiarisce cosa cercare al momento della selezione. La tua scelta dovrebbe essere dettata dalle tue specifiche esigenze di processo.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale al di sotto dei 1200°C: Una fornace standard con elementi a filo elettrico offre il miglior equilibrio tra costo e prestazioni.

- Se il tuo obiettivo principale è la lavorazione di materiali ad alta temperatura (1200°C-1600°C): È necessaria una fornace con elementi in carburo di silicio (SiC) per raggiungere e mantenere in modo affidabile queste temperature.

- Se il tuo obiettivo principale è la ricerca con materiali potenzialmente corrosivi: Dai la priorità a una fornace progettata con elementi protetti per garantire affidabilità e longevità.

Apprezzando come gli elementi elettrici hanno ridefinito la fornace a muffola, puoi selezionare e utilizzare la tua attrezzatura con maggiore precisione e fiducia.

Tabella riassuntiva:

| Aspetto | Era Pre-elettrica | Era Post-elettrica |

|---|---|---|

| Fonte di Calore | Combustione (carbone, gas, petrolio) | Elementi a resistenza elettrica |

| Contaminazione | Elevata (fuliggine, cenere, fumi) | Minima o assente |

| Controllo della Temperatura | Impreciso e non uniforme | Altamente preciso e uniforme |

| Focus del Design | Isolamento del campione con muffola | Ottimizzazione dell'isolamento e protezione degli elementi |

| Applicazioni Comuni | Riscaldamento di base con rischi di contaminazione | Scienza dei materiali, chimica, metallurgia |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti di precisione come fornaci a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per un riscaldamento pulito ed efficiente. Contattaci oggi per discutere come i nostri forni possono migliorare la tua ricerca e i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici