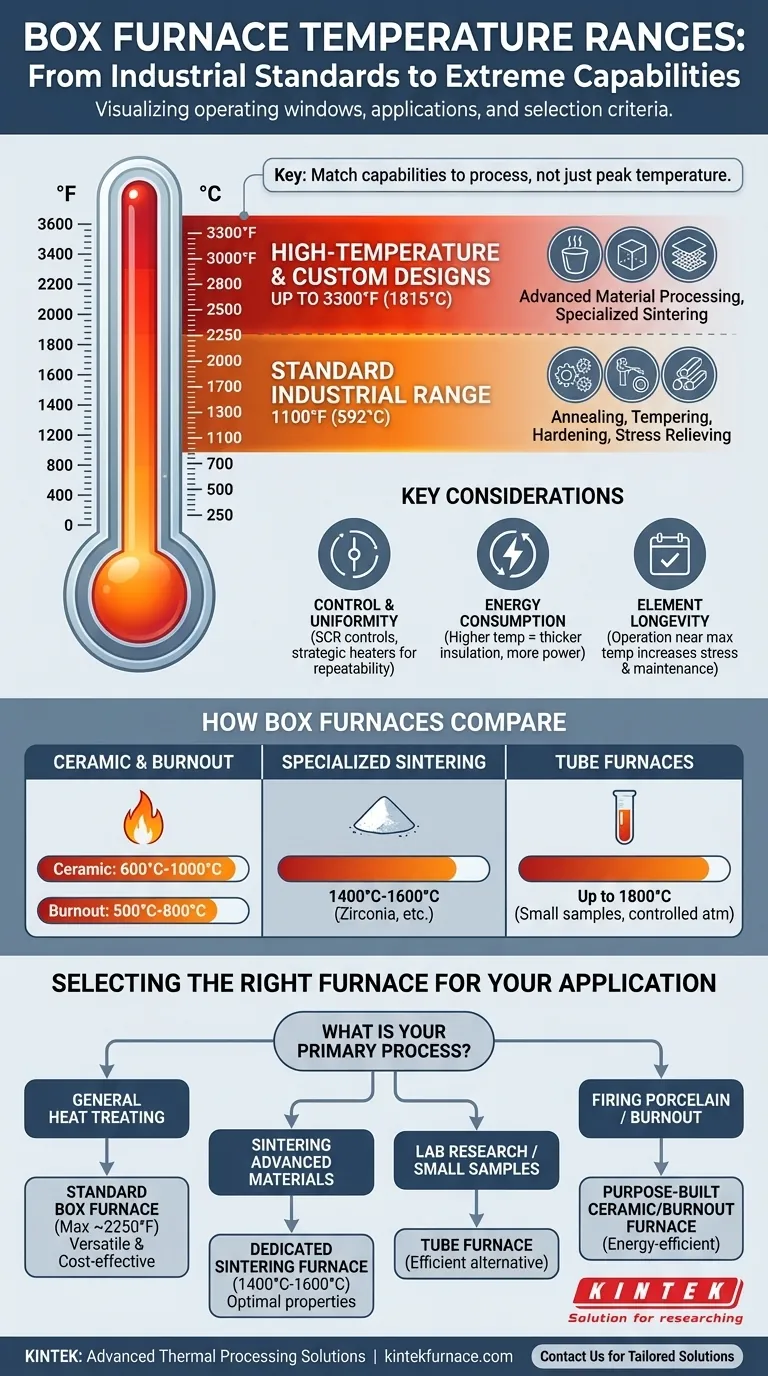

In termini semplici, un forno a cassa industriale standard opera a temperature che vanno da oltre 1100°F (592°C) fino a 2250°F (1232°C). Tuttavia, questo intervallo può essere esteso significativamente, con modelli altamente specializzati e progettati su misura in grado di raggiungere temperature estreme fino a 3300°F (1815°C) per la lavorazione di materiali avanzati.

L'intervallo di temperatura di un forno a cassa è funzione del suo design e dell'applicazione prevista. La chiave è abbinare le capacità del forno—non solo la sua temperatura di picco—al processo termico specifico che devi eseguire.

Scomposizione dell'Intervallo di Temperatura

Capire cosa definisce la temperatura operativa di un forno a cassa ti aiuta a valutarne l'idoneità per il tuo compito. L'intervallo non è arbitrario; è determinato dalla costruzione del forno e dai sistemi di controllo.

La Finestra Operativa Standard

I forni a cassa più comuni sono progettati per operare tra 1100°F (592°C) e 2250°F (1232°C). Questa finestra copre un vasto numero di applicazioni industriali di trattamento termico, inclusi ricottura, tempra, indurimento e distensione per vari metalli.

Design ad Alta Temperatura e Personalizzati

I forni che operano sopra i 2250°F sono considerati modelli ad alta temperatura. Raggiungere fino a 3300°F (1815°C) richiede elementi riscaldanti specializzati, un isolamento refrattario avanzato e una costruzione più sofisticata per gestire lo stress termico e garantire l'efficienza energetica.

L'Importanza del Controllo e dell'Uniformità

La temperatura di picco è solo una parte dell'equazione. Un forno di alta qualità fornisce un controllo e un'uniformità precisi della temperatura. Funzionalità come i controlli di potenza SCR (Silicon Controlled Rectifier) e i riscaldatori strategicamente disposti assicurano che l'intera camera mantenga un campo di temperatura equilibrato, fondamentale per la ripetibilità del processo.

Come i Forni a Cassa si Confrontano con Altri Tipi di Forni

Un forno a cassa è uno strumento versatile, ma non è sempre la scelta ottimale. La sua natura generica significa che altri forni più specializzati potrebbero essere più adatti per determinate attività.

Per Processi Ceramici e di "Burnout" a Bassa Temperatura

I forni per la cottura della ceramica operano tipicamente tra 600°C e 1000°C. Allo stesso modo, i forni di "burnout" utilizzati per la fusione a cera persa funzionano a temperature moderate da 500°C a 800°C per rimuovere la cera senza danneggiare lo stampo. Utilizzare un forno a cassa ad alta temperatura per questi compiti sarebbe altamente inefficiente.

Per Sinterizzazione e Pressatura Specializzate

I forni di sinterizzazione sono costruiti per lavorare materiali come la zirconia a temperature molto elevate, tipicamente tra 1400°C e 1600°C, per ottenere la densificazione. Sebbene alcuni forni a cassa di fascia alta possano raggiungere questo intervallo, i forni di sinterizzazione dedicati sono ottimizzati per questo processo specifico.

L'Alternativa del Forno a Tubo

I forni a tubo possono eguagliare gli intervalli di temperatura dei forni a cassa (fino a 1800°C) ma sono progettati per la lavorazione di campioni più piccoli, spesso in un'atmosfera strettamente controllata. La loro geometria li rende ideali per esperimenti di laboratorio o applicazioni a flusso continuo.

Comprendere i Compromessi

La selezione di un forno con una capacità di temperatura più elevata implica chiari compromessi ingegneristici e finanziari.

Consumo Energetico e Isolamento

Temperature più elevate richiedono un'energia esponenzialmente maggiore. Un forno con una potenza nominale di 3300°F richiede un isolamento significativamente più spesso e di qualità superiore e sistemi di alimentazione più robusti rispetto a un modello standard da 2250°F. Ciò influisce direttamente sia sul prezzo di acquisto iniziale che sui costi operativi a lungo termine.

Longevità dell'Elemento Riscaldante

Il funzionamento costante di un forno vicino alla sua temperatura nominale massima sottopone gli elementi riscaldanti a uno stress immenso. Ciò può ridurre la loro durata operativa e aumentare la frequenza e il costo della manutenzione.

Versatilità vs. Specializzazione

Un forno a cassa ad alta temperatura e di uso generale offre un'eccellente versatilità. Tuttavia, un forno specializzato progettato per un singolo compito—come la sinterizzazione o il "burnout"—eseguirà quasi sempre quel compito in modo più efficiente e con risultati migliori.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta finale dovrebbe essere guidata dai tuoi obiettivi di processo specifici, non solo dal desiderio della temperatura più alta possibile.

- Se il tuo focus primario è il trattamento termico generale (ricottura, tempra): Un forno a cassa standard con una temperatura massima intorno ai 2250°F (1232°C) è la scelta più versatile ed economica.

- Se il tuo focus primario è la sinterizzazione di materiali avanzati come la zirconia: È richiesto un forno di sinterizzazione dedicato che opera nell'intervallo 1400°C - 1600°C per proprietà ottimali del materiale.

- Se il tuo focus primario è la ricerca di laboratorio con piccoli campioni o atmosfere controllate: Un forno a tubo è probabilmente un'alternativa più efficiente e adatta a un grande forno a cassa.

- Se il tuo focus primario è la cottura di porcellana o il "burnout" per microfusione: Un forno ceramico o di "burnout" appositamente costruito a bassa temperatura sarà molto più efficiente dal punto di vista energetico.

In definitiva, definire i tuoi precisi requisiti di processo è il passo più critico nella selezione di un forno che fornirà risultati costanti e affidabili.

Tabella Riepilogativa:

| Intervallo di Temperatura | Applicazioni Comuni | Considerazioni Chiave |

|---|---|---|

| 1100°F - 2250°F | Ricottura, tempra, indurimento | Versatile, conveniente per il trattamento termico generale |

| Fino a 3300°F | Lavorazione di materiali avanzati | Richiede elementi specializzati, maggiore consumo energetico |

Hai bisogno di un forno ad alta temperatura su misura per le esigenze uniche del tuo laboratorio? KINTEK sfrutta l'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per i tuoi esperimenti. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Come vengono applicati i forni a tubo multi-zona nella ricerca biomedica? Sbloccare l'Ingegneria Avanzata dei Biomateriali

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione