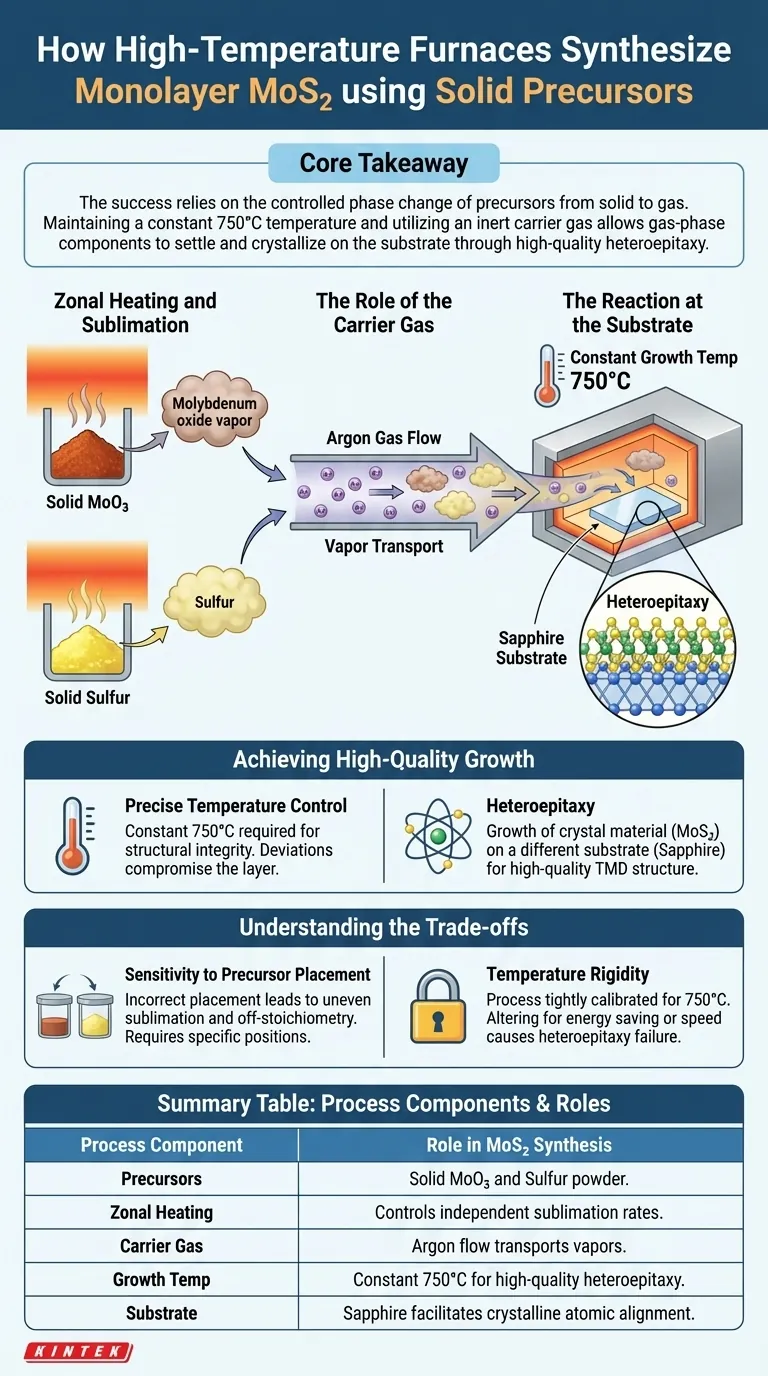

I forni ad alta temperatura sintetizzano il disolfuro di molibdeno (MoS2) monostrato controllando con precisione la sublimazione di polveri solide. Nello specifico, il forno utilizza il riscaldamento zonale per vaporizzare i precursori solidi—triossido di molibdeno (MoO3) in polvere e zolfo—posizionati in punti distinti. Un flusso di gas argon trasporta quindi questi vapori su un substrato di zaffiro, dove reagiscono a 750°C per formare lo strato atomico.

Concetto chiave Il successo di questa sintesi si basa sul cambiamento di fase controllato dei precursori da solido a gassoso. Mantenendo una temperatura costante di 750°C e utilizzando un gas inerte di trasporto, il forno consente ai componenti in fase gassosa di depositarsi e cristallizzare sul substrato attraverso un'eteroepitassia di alta qualità.

La meccanica della sintesi da sorgente solida

Riscaldamento zonale e sublimazione

Il processo inizia con precursori solidi, in particolare triossido di molibdeno (MoO3) e polvere di zolfo.

Invece di riscaldare l'intera camera in modo uniforme, il forno impiega il riscaldamento zonale. Ciò consente alle polveri solide, posizionate in punti specifici, di sublimare (passare direttamente dallo stato solido a quello gassoso) ai tassi appropriati richiesti per la reazione.

Il ruolo del gas di trasporto

Una volta che i solidi sono sublimati, devono essere spostati nel sito di reazione.

Un flusso di gas argon funge da veicolo di trasporto. Questo gas inerte guida i componenti vaporizzati attraverso la camera di reazione, assicurando che raggiungano il substrato piuttosto che disperdersi senza meta o depositarsi prematuramente.

La reazione sul substrato

L'obiettivo della sintesi è un substrato di zaffiro situato all'interno del forno.

Quando i componenti in fase gassosa raggiungono questo substrato, subiscono una reazione chimica. Ciò si traduce nella deposizione del MoS2 monostrato direttamente sulla superficie dello zaffiro.

Ottenere una crescita di alta qualità

Controllo preciso della temperatura

Il forno è fondamentale per mantenere un ambiente termico specifico.

Per garantire la formazione di materiale di alta qualità, il forno mantiene una temperatura di crescita costante di 750°C. Deviazioni da questa temperatura possono compromettere l'integrità strutturale dello strato risultante.

Eteroepitassia

L'interazione tra i gas reagenti e il substrato è nota come eteroepitassia.

Questo processo prevede la crescita di un materiale cristallino (MoS2) su un substrato cristallino diverso (zaffiro). L'alta temperatura facilita l'allineamento degli atomi di MoS2 con il reticolo dello zaffiro, garantendo una struttura dicalcogenuro di metallo di transizione (TMD) di alta qualità.

Comprendere i compromessi

Sensibilità al posizionamento dei precursori

Il riferimento evidenzia che i precursori sono posizionati in "punti specifici".

Un posizionamento errato rispetto alle zone di riscaldamento può portare a una sublimazione non uniforme. Se le polveri vaporizzano troppo velocemente o troppo lentamente, la stechiometria della miscela gassosa sarà errata, con conseguente scarsa crescita.

Rigidità della temperatura

Il processo si basa su una temperatura costante di 750°C.

Sebbene ciò garantisca la qualità per questa specifica reazione, limita la flessibilità. Il sistema è strettamente calibrato per questa finestra di temperatura, il che significa che alterare significativamente la temperatura per risparmiare energia o accelerare il processo probabilmente comporterebbe il fallimento dell'eteroepitassia.

Fare la scelta giusta per il tuo obiettivo

Per replicare con successo questa sintesi, devi dare priorità alla stabilità del processo rispetto alla velocità.

- Se il tuo obiettivo principale è la qualità cristallina: è richiesta una rigorosa aderenza alla temperatura costante di 750°C per garantire una corretta eteroepitassia sullo zaffiro.

- Se il tuo obiettivo principale è l'efficienza della reazione: assicurati che i precursori solidi siano posizionati esattamente dove il riscaldamento zonale corrisponde ai loro punti di sublimazione per mantenere un apporto costante di vapore.

Il successo dipende dalla sincronizzazione della sublimazione dei solidi con l'ambiente termico preciso del substrato.

Tabella riassuntiva:

| Componente del processo | Ruolo nella sintesi di MoS2 |

|---|---|

| Precursori | Triossido di molibdeno (MoO3) solido e polvere di zolfo |

| Riscaldamento zonale | Controlla i tassi di sublimazione indipendenti delle sorgenti solide |

| Gas di trasporto | Flusso di argon (Ar) trasporta i vapori al substrato |

| Temp. di crescita | Costante 750°C per eteroepitassia di alta qualità |

| Substrato | Zaffiro (facilita l'allineamento atomico cristallino) |

Migliora la tua sintesi di materiali con KINTEK

La sintesi precisa di MoS2 richiede zone termiche esatte e una stabilità incrollabile. KINTEK fornisce sistemi CVD, forni a tubo e soluzioni per vuoto leader del settore, progettati per gestire le complessità della crescita dei TMD. Supportati da R&D esperta e produzione di fascia alta, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere una qualità cristallina superiore?

Contatta i nostri esperti oggi stesso per trovare il sistema ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi offerti dai forni a tubo di goccia?Riscaldamento di precisione per applicazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un forno tubolare ad alto vuoto per rivestimenti Ti-Si-C-Mo? Massimizzare le prestazioni del rivestimento

- Quali sono i metodi per trattare i gas di scarico utilizzando un forno a tubi? Neutralizza in sicurezza i pericoli nel tuo laboratorio

- Come il controllo dell'atmosfera in un forno tubolare da laboratorio influisce sulle polveri di carburo di boro? Ottimizza la tua chimica superficiale

- Che cos'è un forno tubolare e quali sono i suoi usi principali? Essenziale per la precisione e l'uniformità ad alta temperatura

- Quali sono i componenti principali di un forno a tubi da 70 mm? Scopri le parti chiave per una precisa lavorazione termica

- Quali sono gli svantaggi dei forni a tubo al quarzo? Limitazioni in termini di durata e temperatura

- Che ruolo gioca un forno tubolare nella conversione dei precursori di nichel? Padronanza della riduzione termica in atmosfere di argon