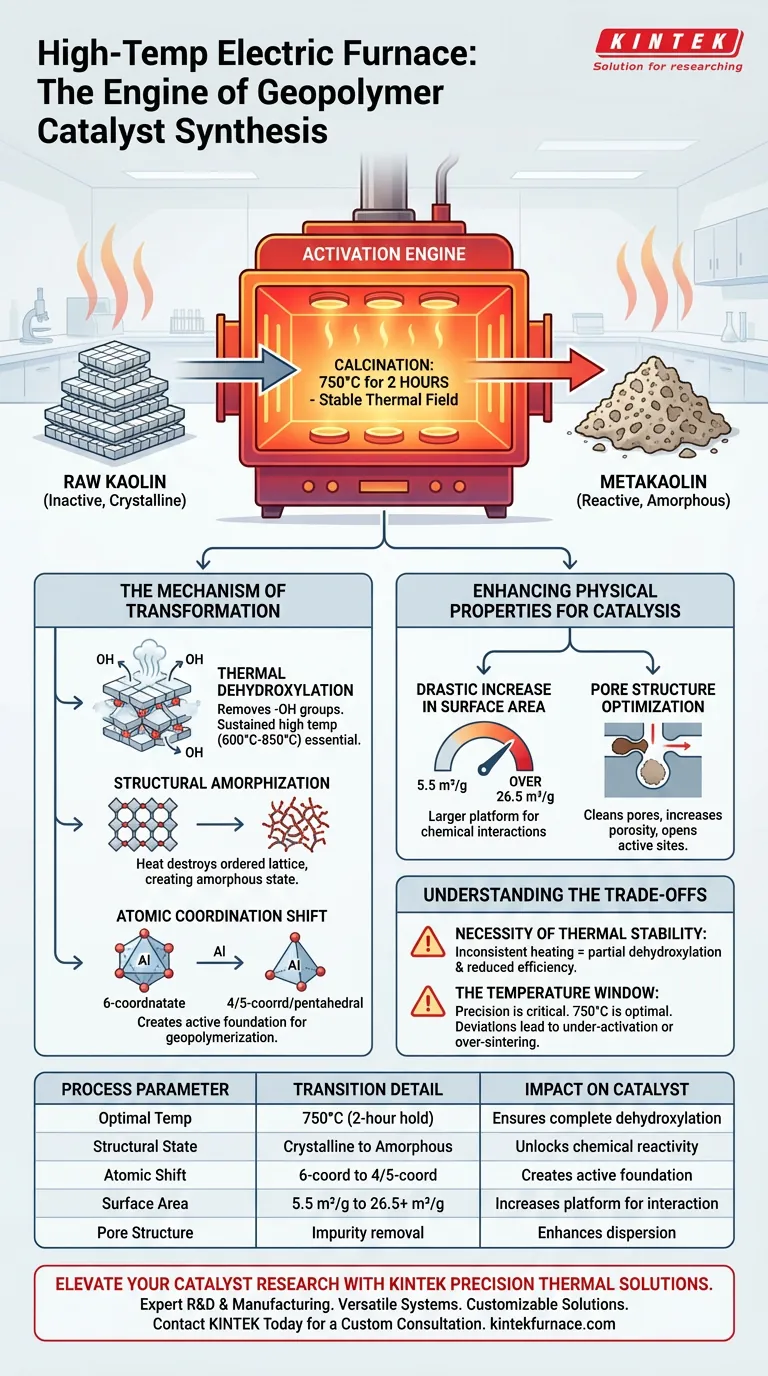

Il forno elettrico ad alta temperatura funge da principale motore di attivazione nella sintesi dei catalizzatori geopolimerici. Sottoponendo la caolinite grezza a un campo termico stabile, in particolare mediante calcinazione a 750°C per due ore, il forno guida un processo critico chiamato deidrossilazione. Questo trattamento termico converte fondamentalmente la caolinite chimicamente inerte in metacaolinite, un alluminosilicato amorfo con l'elevata reattività necessaria per la successiva geopolimerizzazione.

Concetto chiave Il forno non si limita ad asciugare il materiale; innesca un cambiamento di fase molecolare. Collassando la struttura cristallina della caolinite attraverso un controllo termico preciso, il forno "sblocca" il potenziale del materiale, trasformando un minerale passivo in un precursore chimico attivo necessario per una catalisi efficace.

Il Meccanismo di Trasformazione

Deidrossilazione Termica

La funzione principale del forno è facilitare la deidrossilazione.

Questa è una reazione chimica in cui i gruppi idrossilici (-OH) vengono espulsi dalla struttura della caolinite.

Senza le temperature elevate e prolungate (tipicamente tra 600°C e 850°C) fornite dal forno, il materiale rimane in uno stato stabile e non reattivo.

Amorizzazione Strutturale

La caolinite grezza possiede una struttura cristallina stratificata e ordinata.

Il calore del forno distrugge questo reticolo, causando il collasso della struttura in uno stato amorfo.

Questa transizione da ordinato a disordinato è la caratteristica distintiva della metacaolinite ed è direttamente responsabile della sua capacità di partecipare alla sintesi dei geopolimeri.

Spostamento della Coordinazione Atomica

A livello atomico, il campo termico stabile forza uno spostamento degli atomi di alluminio.

Passano da uno stato stabile a sei coordinate (ottaedrico) a uno stato altamente instabile e reattivo a quattro o cinque coordinate (tetraedrico o pentaedrico).

Questo riarrangiamento atomico crea la base attiva per la reazione di geopolimerizzazione.

Miglioramento delle Proprietà Fisiche per la Catalisi

Drastico Aumento dell'Area Superficiale

Il trattamento con forno altera significativamente l'architettura fisica del materiale.

La calcinazione può espandere l'area superficiale specifica da circa 5,5 m²/g a oltre 26,5 m²/g.

Questo aumento fornisce una piattaforma molto più ampia per le interazioni chimiche, migliorando direttamente l'efficienza catalitica.

Ottimizzazione della Struttura dei Pori

L'elevato calore rimuove completamente le impurità organiche, l'umidità e i componenti volatili intrappolati nel materiale grezzo.

Questo processo di "pulizia" apre i canali dei pori e aumenta la porosità.

Il risultato è un materiale con siti attivi più puliti e accessibili, che facilita una migliore dispersione dei componenti attivi nelle fasi successive.

Comprendere i Compromessi

La Necessità di Stabilità Termica

Un forno elettrico ad alta temperatura viene scelto specificamente per la sua capacità di mantenere un campo termico stabile.

Un riscaldamento incoerente porta a una deidrossilazione parziale, lasciando parte della caolinite inattiva e riducendo l'efficienza complessiva del catalizzatore.

La Finestra di Temperatura

La precisione è fondamentale; il processo non riguarda semplicemente il raggiungimento di un'alta temperatura, ma il raggiungimento della temperatura *giusta*.

Sebbene la calcinazione possa avvenire tra 600°C e 850°C, lo standard principale per questa specifica applicazione geopolimerica è 750°C.

Deviare significativamente da questa finestra ottimale può comportare un materiale sotto-attivato o una sinterizzazione eccessiva, che ridurrebbe la reattività.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la preparazione ottimale del catalizzatore, allinea le operazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la massima reattività chimica: Assicurati che il tuo forno fornisca un mantenimento stabile a 750°C per due ore per garantire una deidrossilazione completa e lo spostamento ideale della coordinazione atomica.

- Se il tuo obiettivo principale è massimizzare l'area superficiale per l'impregnazione: Dai priorità alla rimozione di organici e volatili per liberare i canali dei pori, poiché ciò espone il numero massimo di siti attivi per l'interazione con gli ioni metallici.

Il forno elettrico non è solo un elemento riscaldante; è lo strumento che determina la potenza chimica finale del tuo catalizzatore.

Tabella Riassuntiva:

| Parametro di Processo | Dettaglio della Transizione | Impatto sul Catalizzatore |

|---|---|---|

| Temp. Ottimale | 750°C (mantenimento 2 ore) | Garantisce la deidrossilazione completa |

| Stato Strutturale | Cristallino ad Amorfo | Sblocca la reattività chimica |

| Spostamento Atomico | 6 coordinate a 4/5 coordinate | Crea la base attiva per la geopolimerizzazione |

| Area Superficiale | 5,5 m²/g a 26,5+ m²/g | Aumenta la piattaforma per l'interazione chimica |

| Struttura dei Pori | Rimozione impurità e apertura canali | Migliora la dispersione dei componenti attivi |

Eleva la Tua Ricerca sui Catalizzatori con Soluzioni Termiche di Precisione

I catalizzatori geopolimerici ad alte prestazioni richiedono la stabilità termica assoluta e il controllo preciso che solo sistemi progettati da esperti possono fornire. KINTEK supporta ricercatori e produttori con tecnologie avanzate di forni progettate per ottimizzare la trasformazione dei tuoi materiali.

Il nostro valore per te:

- Ricerca e Sviluppo & Produzione Esperta: Supportati da decenni di esperienza nella scienza dei materiali ad alta temperatura.

- Sistemi Versatili: Scegli tra sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD su misura per fasi specifiche dei materiali.

- Soluzioni Personalizzabili: Profili termici completamente regolabili per soddisfare le tue esigenze uniche di calcinazione e sintesi.

Sia che tu stia scalando la produzione o affinando i cambiamenti di fase molecolare, KINTEK fornisce l'affidabilità di cui il tuo laboratorio ha bisogno.

Contatta KINTEK Oggi per una Consulenza Personalizzata

Guida Visiva

Riferimenti

- Tuqa A. Jabar, Mayyadah S. Abed. Utilizing Kaolin-Based Geopolymer Catalysts for Improved Doura Vacuum Residue Cracking. DOI: 10.55699/ijogr.2024.0401.1061

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali vantaggi di un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e precisa

- Quale intervallo di temperatura può raggiungere tipicamente un forno a muffola elettrico? Esplorare intervalli chiave e usi

- Quali sono le considerazioni chiave nella scelta di un forno a muffola? Assicurare prestazioni ottimali per il vostro laboratorio

- Qual è lo scopo principale dell'utilizzo di una fornace a muffola per la calcinazione MAL? Sbloccare l'effetto memoria di struttura

- In che modo i forni a muffola contribuiscono all'efficienza energetica? Scopri la gestione avanzata del calore per i laboratori

- Qual è la necessità del processo di ricottura utilizzando un forno a muffola per ZnCo2O4? Aumento della purezza di fase e della conduttività

- Come garantisce una fornace a muffola un riscaldamento uniforme e previene la contaminazione? Scopri i Segreti Chiave del Design

- Qual è il significato della radiazione termica nella sinterizzazione in muffola? Padroneggia il trasferimento di calore per la precisione