Nell'industria metallurgica, i forni a muffola sono utilizzati fondamentalmente per processi di trattamento termico ad alta precisione. Sono strumenti essenziali per alterare la microstruttura e le proprietà meccaniche dei metalli attraverso applicazioni come tempra, ricottura, rinvenimento, sinterizzazione e brasatura, dove il controllo preciso della temperatura e dell'atmosfera è irrinunciabile.

Il valore fondamentale di un forno a muffola in metallurgia è la sua capacità di isolare il pezzo metallico dalla fonte di calore diretta e dall'aria ambiente. Questa separazione crea un ambiente termico altamente controllato e uniforme, prevenendo la contaminazione e consentendo le precise modifiche strutturali necessarie per ottenere le proprietà desiderate del materiale.

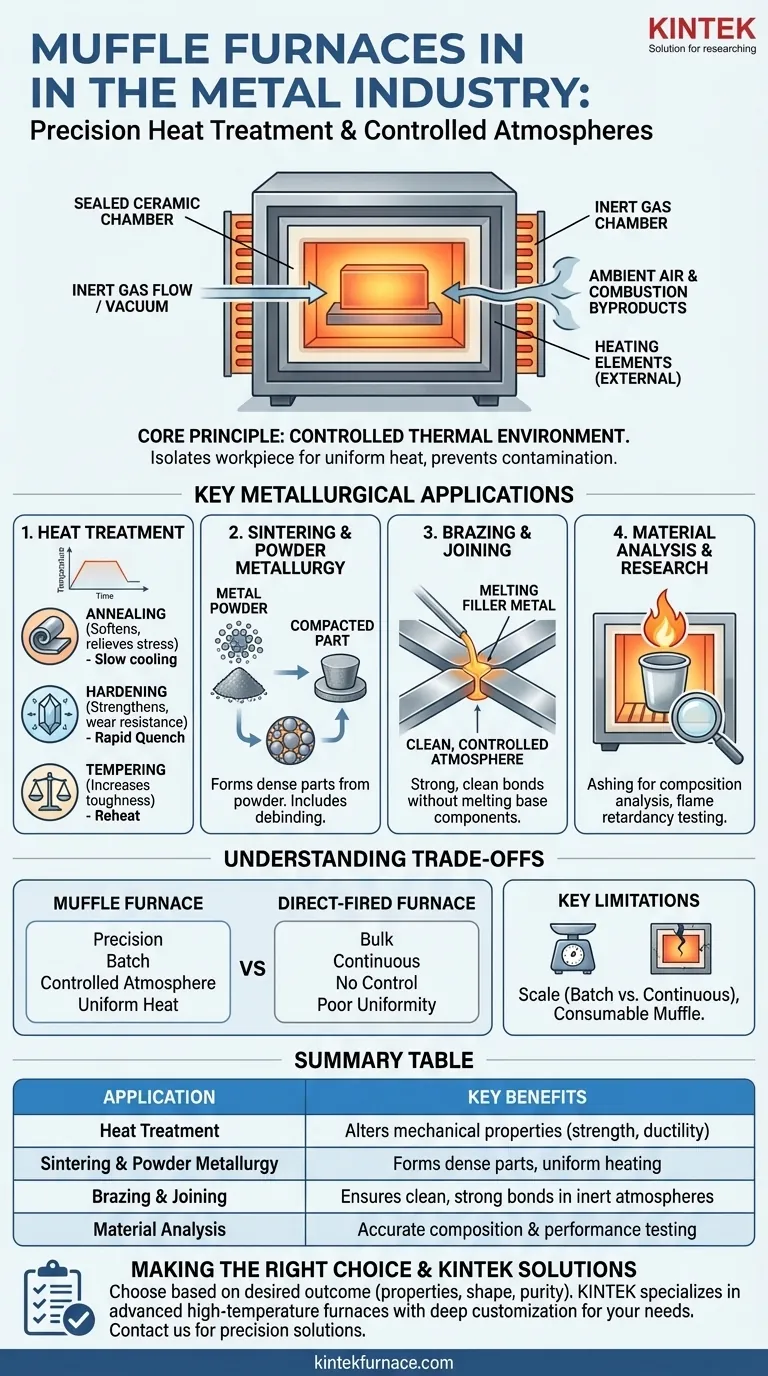

Il Principio Fondamentale: Un Ambiente Termico Controllato

La caratteristica distintiva di un forno a muffola è la muffola, una camera interna sigillata, solitamente in ceramica, che contiene il pezzo da lavorare. Gli elementi riscaldanti sono posizionati all'esterno di questa camera.

Isolamento del Pezzo in Lavorazione

Questo design isola la parte metallica dai sottoprodotti della combustione (nei modelli alimentati a combustibile) e dalla radiazione diretta degli elementi riscaldanti. Ciò previene la formazione di scaglie superficiali, l'ossidazione e altre reazioni chimiche indesiderate.

Abilitare il Controllo dell'Atmosfera

Poiché la muffola è una camera sigillata, l'atmosfera al suo interno può essere attentamente controllata. Può essere mantenuta sotto vuoto o riempita con un gas specifico (come azoto o argon) per creare un ambiente inerte, fondamentale per la lavorazione di metalli reattivi o per garantire una finitura superficiale pulita.

Applicazioni Metallurgiche Chiave

Il controllo preciso offerto dai forni a muffola li rende indispensabili per diversi processi critici che definiscono le caratteristiche finali di un componente metallico.

Trattamento Termico per Proprietà Meccaniche

Il trattamento termico prevede cicli di riscaldamento e raffreddamento attentamente controllati per modificare le proprietà fisiche e meccaniche di un metallo.

- Ricottura: I metalli vengono riscaldati a una temperatura specifica e poi raffreddati lentamente. Questo processo ammorbidisce il metallo, ne aumenta la duttilità e allevia le tensioni interne, rendendolo più facile da lavorare.

- Tempra: L'acciaio e altre leghe vengono riscaldati ad alta temperatura e poi raffreddati rapidamente (tempra). Questo blocca una struttura cristallina dura e fragile, aumentando drasticamente la resistenza del materiale e la resistenza all'usura.

- Rinvenimento: Dopo la tempra, il componente fragile viene riscaldato nuovamente a una temperatura inferiore. Questo processo riduce parte della durezza e della fragilità, migliorando la tenacità complessiva del materiale.

Sinterizzazione e Metallurgia delle Polveri

La sinterizzazione è il processo di prendere polvere metallica compattata e riscaldarla appena al di sotto del suo punto di fusione.

Il calore uniforme di un forno a muffola fa sì che le particelle di polvere si leghino tra loro, formando una parte solida e densa. Questo è un pilastro della metallurgia delle polveri ed è utilizzato per creare componenti complessi "net-shape" (a misura) da materiali come l'acciaio inossidabile e altre leghe. Un processo correlato, la rimozione del legante (debinding), viene anch'esso eseguito in questi forni per rimuovere i materiali leganti dalle parti "verdi" realizzate tramite Stampaggio a Iniezione di Metallo (MIM).

Brasatura e Giunzione ad Alta Purezza

La brasatura è un processo di giunzione in cui si utilizza un metallo d'apporto con un punto di fusione inferiore per unire due componenti metallici.

Un forno a muffola fornisce un ambiente ideale per la brasatura poiché l'atmosfera pulita e controllata previene l'ossidazione delle superfici di giunzione. Ciò assicura che il metallo d'apporto bagni e fluisca correttamente, creando un legame forte, pulito e affidabile senza fondere i componenti base.

Analisi dei Materiali e Ricerca

Nei laboratori di metallurgia, i forni a muffola sono utilizzati per compiti analitici. Questo include la calcinazione, in cui un campione di metallo viene bruciato per determinarne la composizione analizzando il residuo non combustibile. Sono utilizzati anche nei settori aerospaziale e altri per testare la resistenza alla fiamma e le prestazioni ad alta temperatura di metalli e rivestimenti.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola non sono una soluzione universale. Comprendere i loro vantaggi specifici rispetto ad altri tipi di forni è fondamentale.

Forno a Muffola vs. Forno a Combustione Diretta

Un forno a combustione diretta espone il materiale direttamente alla fonte di calore e ai gas di combustione. Questo metodo è spesso più veloce ed economico per il riscaldamento di massa, come la fusione di grandi quantità di rottami metallici in una fonderia.

Tuttavia, offre scarsa uniformità della temperatura e nessun controllo dell'atmosfera, rendendolo inadatto ai trattamenti termici di precisione in cui un forno a muffola eccelle. La scelta dipende se l'obiettivo è la semplice fusione o la precisa modifica delle proprietà.

Limitazioni Chiave

La limitazione principale di un forno a muffola è spesso la scala. Sebbene esistano grandi modelli industriali, sono generalmente utilizzati per la lavorazione a lotti di componenti di alto valore piuttosto che per la produzione continua e ad alto volume vista nei grandi forni a nastro industriali. Anche la muffola stessa è un componente consumabile che può degradarsi o incrinarsi nel tempo, specialmente con rapidi cambiamenti di temperatura o temperature estremamente elevate.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto processo termico è dettata interamente dal risultato desiderato per il tuo componente metallico.

- Se il tuo obiettivo principale è alterare le proprietà meccaniche (resistenza, duttilità): Un forno a muffola è essenziale per i precisi cicli di riscaldamento e raffreddamento necessari per ricottura, tempra e rinvenimento.

- Se il tuo obiettivo principale è creare parti complesse a misura da polvere: Il calore uniforme e l'atmosfera controllata di un forno a muffola sono ideali per una sinterizzazione affidabile e la rimozione del legante MIM.

- Se il tuo obiettivo principale è la giunzione ad alta purezza o l'analisi dei materiali: L'ambiente pulito e isolato di un forno a muffola è irrinunciabile per una brasatura di qualità e test accurati della composizione.

In definitiva, padroneggiare l'uso di un forno a muffola ti dà il controllo diretto sulla microstruttura che definisce le prestazioni di un metallo.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave |

|---|---|

| Trattamento Termico (Ricottura, Tempra, Rinvenimento) | Altera le proprietà meccaniche come resistenza e duttilità |

| Sinterizzazione e Metallurgia delle Polveri | Forma parti dense da polveri metalliche con riscaldamento uniforme |

| Brasatura e Giunzione | Garantisce legami puliti e resistenti in atmosfere inerti |

| Analisi dei Materiali | Fornisce test accurati per composizione e prestazioni |

Pronto a elevare la tua lavorazione dei metalli con precisione e affidabilità? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, oltre a sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni ottimali per trattamenti termici, sinterizzazione e altro ancora. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico