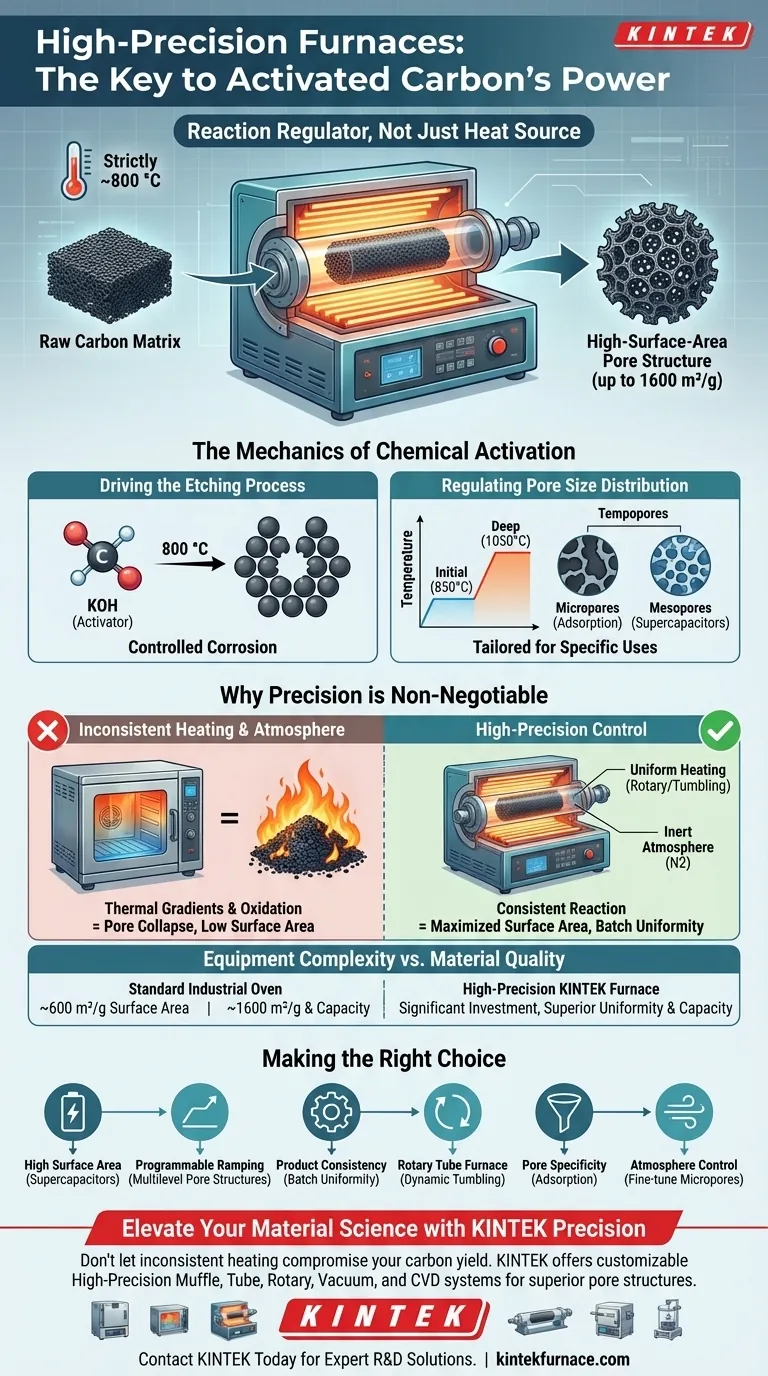

Il controllo termico preciso è il principale fattore determinante del successo nell'attivazione chimica. È necessaria una fornace ad alta temperatura e alta precisione per mantenere rigorosamente l'ambiente di circa 800 °C necessario per guidare la reazione tra gli attivatori (come il KOH) e la matrice di carbonio, garantendo la creazione di una struttura porosa ad alta superficie specifica senza distruggere il materiale.

Concetto chiave La fornace funziona come un regolatore di reazione, non solo come una fonte di calore. Imponendo velocità di riscaldamento accurate e temperature costanti, controlla esattamente quanto aggressivamente gli agenti chimici incidono sullo scheletro di carbonio, che è il meccanismo che definisce il volume finale dei micropori e le capacità prestazionali del materiale.

La meccanica dell'attivazione chimica

Guidare il processo di incisione

L'attivazione chimica è effettivamente una corrosione controllata del materiale carbonioso. Ad alte temperature (tipicamente intorno agli 800 °C), attivatori come l'idrossido di potassio (KOH) agiscono come potenti agenti di incisione. La fornace fornisce l'energia termica necessaria affinché questi agenti attacchino lo scheletro di carbonio, espandendo le strutture di micropori e mesopori per aumentare significativamente l'area superficiale totale.

Regolare la distribuzione delle dimensioni dei pori

Il profilo termico specifico determina la geometria dei pori. Il controllo programmabile della temperatura è essenziale per eseguire strategie di riscaldamento segmentate, ad esempio, stabilizzandosi a 850 °C per l'attivazione iniziale prima di aumentare a 1050 °C per l'attivazione profonda. Questa precisione consente di definire il rapporto tra micropori e mesopori, adattando il materiale per usi specifici come supercondensatori o adsorbimento di mercurio.

Perché la precisione è non negoziabile

Eliminare i gradienti di temperatura

Il riscaldamento incoerente produce un prodotto eterogeneo in cui alcune particelle sono sovra-attivate e altre sotto-reagite. Attrezzature avanzate, come le forni a tubo rotante, combinano il riscaldamento preciso con la rotazione meccanica per garantire una miscelazione dinamica. Ciò elimina i gradienti termici all'interno della camera, garantendo che ogni particella subisca la stessa reazione chimica e si traduca in proprietà fisiche coerenti.

Gestire l'atmosfera di reazione

Alle temperature di attivazione, la matrice di carbonio è altamente vulnerabile all'ossidazione incontrollata (bruciatura). Le forni ad alta precisione sono dotate di sistemi affidabili di controllo dell'atmosfera per mantenere un ambiente inerte, solitamente utilizzando azoto (N2). Ciò isola il processo di attivazione chimica, consentendo la creazione di difetti strutturali e siti attivi senza incenerire la resa di carbonio.

Comprendere i rischi e i compromessi

Il pericolo del superamento termico

Il controllo della temperatura deve essere esatto perché il confine tra attivazione e distruzione è sottile. Se la fornace consente il surriscaldamento locale, può causare il collasso o la sinterizzazione delle strutture porose, riducendo drasticamente l'area superficiale specifica. Al contrario, un calore insufficiente non riesce ad avviare l'incisione necessaria per aprire canali di trasporto efficienti per gli ioni elettrolitici.

Complessità dell'attrezzatura vs. Qualità del materiale

Le forni ad alta precisione rappresentano un investimento di capitale significativo rispetto ai forni industriali standard. Tuttavia, queste attrezzature sono necessarie per raggiungere metriche prestazionali elevate, come l'aumento dell'area superficiale specifica da circa 600 m²/g a quasi 1600 m²/g. Per applicazioni avanzate, il costo della fornace è giustificato dalla superiore uniformità e capacità del carbonio attivo finale.

Fare la scelta giusta per il tuo obiettivo

La selezione della corretta strategia di trattamento termico dipende dalle proprietà desiderate del tuo carbonio attivo.

- Se il tuo obiettivo principale è l'elevata area superficiale (Supercondensatori): Dai priorità a una fornace con velocità di rampa programmabili per controllare attentamente l'incisione delle strutture porose multilivello.

- Se il tuo obiettivo principale è la consistenza del prodotto (uniformità del lotto): Dai priorità a una fornace a tubo rotante per garantire la rotazione dinamica ed eliminare i punti morti termici.

- Se il tuo obiettivo principale è la specificità dei pori (Adsorbimento): Dai priorità al controllo dell'atmosfera per ottimizzare la creazione di micropori senza ossidazione incontrollata.

In definitiva, la precisione della tua fornace è il fattore limitante nel trasformare il materiale grezzo carbonizzato in un prodotto funzionale di alto valore.

Tabella riassuntiva:

| Caratteristica chiave | Ruolo nell'attivazione chimica | Beneficio per il prodotto finale |

|---|---|---|

| Controllo preciso della temperatura | Guida l'incisione tra attivatore (KOH) e carbonio | Area superficiale specifica massimizzata (fino a 1600 m²/g) |

| Controllo dell'atmosfera | Mantiene un ambiente inerte (N2) | Previene l'ossidazione del carbonio e la perdita di materiale |

| Riscaldamento uniforme | Elimina gradienti termici/punti caldi | Garantisce la consistenza del lotto e previene il collasso dei pori |

| Rampaggio programmabile | Esegue strategie di riscaldamento segmentate | Personalizza i rapporti di distribuzione tra micropori e mesopori |

Eleva la tua scienza dei materiali con la precisione KINTEK

Non lasciare che un riscaldamento incoerente comprometta la tua resa di carbonio. In KINTEK, comprendiamo che la fornace è il cuore del tuo processo di attivazione chimica. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffola, Tubo, Rotante, Vuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio.

Sia che tu stia sviluppando supercondensatori o adsorbenti ad alte prestazioni, le nostre attrezzature forniscono il controllo termico e atmosferico esatto necessario per ottenere strutture porose superiori.

Pronto a ottimizzare il tuo processo di attivazione? Contattaci oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- João Ferreira, J. C. R. E. Oliveira. High‐Capacity Hybrid Electrode for Seawater Batteries with Bio‐Waste Electrocatalyst. DOI: 10.1002/ente.202501038

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Che ruolo svolge un forno a muffola nella prova e analisi dei materiali? Sblocca un trattamento termico preciso per risultati accurati

- Qual è il ruolo di un forno a muffola ad alta temperatura nel trattamento di solubilizzazione del MAR-M247? Uniformità Termica di Precisione

- Perché i forni a muffola sono popolari nei settori industriali? Scopri i loro vantaggi chiave per un riscaldamento pulito e preciso

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella sintesi dell'ossido di grafene? Massimizzare la resa di carbonio

- Perché viene utilizzato un forno a muffola di precisione per il riscaldamento a gradiente durante la sintesi del diseleniuro di tungsteno drogato (WSe2)?

- Quali tecnologie chiave sono state impiegate nella fornace a muffola per l'analisi di campioni ambientali? Ottenere risultati accurati e affidabili

- Qual è il ruolo di una muffola nella sintesi di nanoparticelle d'oro supportate su biochar di bambù (Au-NPs/BC)?

- Come un forno a muffola ad alta temperatura facilita la formazione di nanofiller TiO2 a fase mista? Guida al controllo di fase