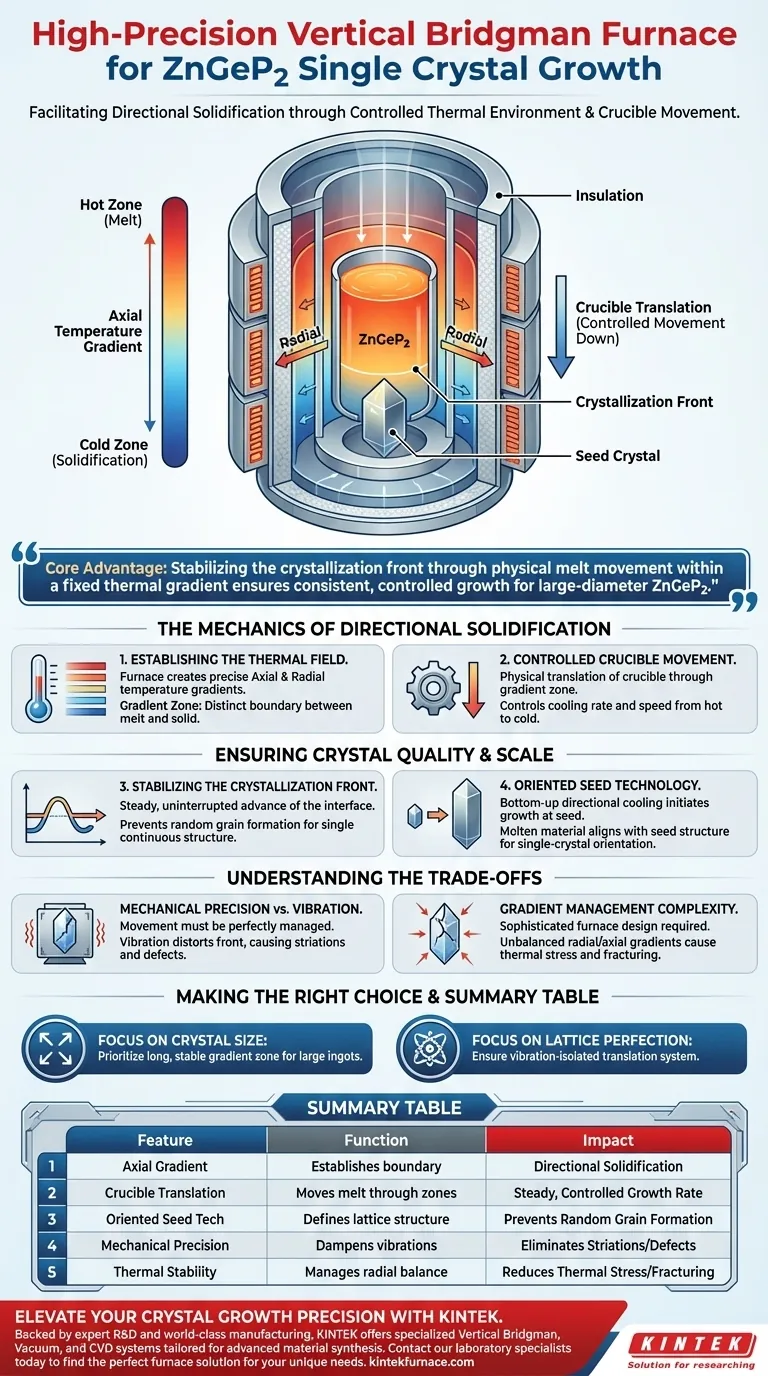

Le fornaci Verticali Bridgman ad alta precisione facilitano la crescita del Fosfuro di Zinco Germanio (ZnGeP2) controllando rigorosamente l'ambiente termico per supportare la solidificazione direzionale. Ciò si ottiene stabilendo precisi gradienti di temperatura assiali e radiali e spostando meccanicamente un crogiolo contenente il fuso attraverso una specifica zona di gradiente. Questo movimento, combinato con la tecnologia di cristallo seme orientato, forza la cristallizzazione ad avvenire gradualmente dal basso verso l'alto, risultando in cristalli singoli grandi e di alta qualità.

Il vantaggio principale di questo metodo è la stabilizzazione del fronte di cristallizzazione; spostando fisicamente il fuso attraverso un gradiente termico fisso piuttosto che semplicemente abbassando la temperatura della fornace, il sistema garantisce una velocità di crescita costante e controllata essenziale per la formazione di ZnGeP2 di grande diametro.

La Meccanica della Solidificazione Direzionale

Stabilire il Campo Termico

Il fondamento del processo Verticale Bridgman è la creazione di un ambiente termico altamente specifico.

La fornace non riscalda il materiale uniformemente; invece, stabilisce precisi gradienti di temperatura assiali e radiali.

Questa "zona di gradiente" crea un confine distinto tra il fuso liquido e il cristallo che si solidifica.

Movimento Controllato del Crogiolo

A differenza dei processi batch in cui l'intera fornace si raffredda simultaneamente, il metodo Verticale Bridgman si basa sulla traslazione fisica.

Il crogiolo contenente il fuso di ZnGeP2 viene abbassato meccanicamente attraverso la zona di gradiente.

Questo movimento controlla la velocità di raffreddamento, costringendo il materiale a passare dalla zona calda alla zona fredda a una velocità precisa.

Garantire Qualità e Scala del Cristallo

Stabilizzare il Fronte di Cristallizzazione

Per la crescita di cristalli singoli, l'interfaccia tra liquido e solido (il fronte di cristallizzazione) deve rimanere stabile.

L'alta precisione della fornace garantisce che questo fronte avanzi a una velocità costante e ininterrotta.

Questa stabilità impedisce la formazione di grani casuali, assicurando che il materiale si solidifichi come una struttura singola e continua.

Tecnologia di Seme Orientato

Per definire la specifica struttura reticolare dello ZnGeP2, questo metodo utilizza la tecnologia di seme orientato.

Poiché il raffreddamento è direzionale (dal basso verso l'alto), la crescita inizia dal cristallo seme situato sul fondo del crogiolo.

Il materiale fuso si allinea con la struttura del seme mentre si solidifica, propagando l'orientamento del cristallo singolo in tutto l'ingot di grandi dimensioni.

Comprendere i Compromessi

Precisione Meccanica vs. Vibrazioni

La dipendenza dal movimento del crogiolo introduce una variabile meccanica che deve essere gestita perfettamente.

Qualsiasi vibrazione o irregolarità nel meccanismo di movimento può disturbare il fronte di cristallizzazione.

Anche le più piccole instabilità meccaniche possono indurre striature o difetti nel reticolo cristallino, vanificando i benefici del controllo termico.

Complessità della Gestione del Gradiente

Sebbene i gradienti assiali e radiali consentano un controllo superiore, mantenerli richiede un design sofisticato della fornace.

Se il gradiente radiale (differenza di temperatura dal centro alla parete) non è perfettamente bilanciato con il gradiente assiale (dall'alto verso il basso), lo stress termico può fratturare il cristallo durante il raffreddamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della crescita dello Zinco Germanio Fosfuro, devi allineare le capacità della fornace con i tuoi specifici requisiti di output.

- Se il tuo obiettivo principale è la Dimensione del Cristallo: Dai priorità a una fornace con una zona di gradiente lunga e stabile per consentire cicli di crescita prolungati richiesti per lingotti di grande diametro.

- Se il tuo obiettivo principale è la Perfezione Reticolare: Assicurati che il sistema di traslazione meccanica sia isolato dalle vibrazioni per prevenire disturbi fisici al fronte di cristallizzazione.

Padroneggiare la sincronizzazione tra la velocità di traslazione del crogiolo e il gradiente di temperatura della fornace è il fattore definitivo nella produzione di cristalli singoli di ZnGeP2 di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Crescita di ZnGeP2 | Impatto sulla Qualità del Cristallo |

|---|---|---|

| Gradiente Assiale | Stabilisce il confine liquido-solido | Facilita la solidificazione direzionale |

| Traslazione del Crogiolo | Sposta il fuso attraverso le zone termiche | Garantisce una velocità di crescita costante e controllata |

| Tecnologia di Seme Orientato | Definisce la struttura reticolare | Previene la formazione di grani casuali |

| Precisione Meccanica | Smorza le vibrazioni del sistema | Elimina striature e difetti reticolari |

| Stabilità Termica | Gestisce il bilanciamento della temperatura radiale | Riduce lo stress termico e la frattura del cristallo |

Eleva la Precisione della Tua Crescita Cristallina con KINTEK

Produrre Zinco Germanio Fosfuro di alta qualità richiede più del semplice calore; richiede un controllo assoluto. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati Vertical Bridgman, sottovuoto e CVD su misura per la sintesi avanzata di materiali semiconduttori e ottici.

Sia che tu stia scalando per lingotti di grande diametro o concentrandoti sulla perfezione reticolare, le nostre fornaci da laboratorio personalizzabili ad alta temperatura forniscono la stabilità meccanica e l'uniformità termica richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di solidificazione direzionale? Contatta oggi i nostri specialisti di laboratorio per trovare la soluzione di fornace perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi del Flash Lamp Annealing (FLA)? Sblocca film ad alte prestazioni su substrati sensibili al calore

- Qual è l'importanza di trasferire immediatamente i film di CuO appena depositati in un forno a 125°C? Garantire l'adesione del film

- Come vengono utilizzati forni ad alta temperatura e bilance di precisione per la cinetica di ossidazione delle leghe? Analisi Esperta

- Perché è necessario un controllo della temperatura costante e preciso durante la fase di indurimento della malta geopolimerica? Guida al successo

- Cos'è un forno industriale da banco? Massimizzare spazio ed efficienza nel tuo laboratorio

- Qual è lo scopo dell'utilizzo di un sistema di passivazione con ossigeno diluito? Garantire la manipolazione e la stabilità sicura del catalizzatore

- Perché l'MgO viene utilizzato come stampo rigido per la conversione del PET di scarto in carbonio? Sbloccare strutture porose 3D

- Quali sono i benefici della ESR per la distribuzione dei carbonitruri nell'acciaio H13? Migliora le proprietà isotropiche del tuo materiale