Per gli elementi riscaldanti in SiC (carburo di silicio), è necessario utilizzare vassoi realizzati con materiali in grado di tollerare rapidi cambiamenti di temperatura. Le migliori scelte sono i vassoi in grafite e in ceramica composita, poiché la loro capacità di riscaldarsi e raffreddarsi rapidamente si integra con il comportamento termico intrinseco degli elementi in SiC, prevenendo danni da shock termico.

Il fattore critico non è solo la resistenza alle alte temperature, ma la compatibilità termica. Il materiale del vassoio deve essere in grado di tenere il passo con i cicli rapidi di riscaldamento e raffreddamento degli elementi in SiC per garantire l'affidabilità e l'efficienza dell'intero processo termico.

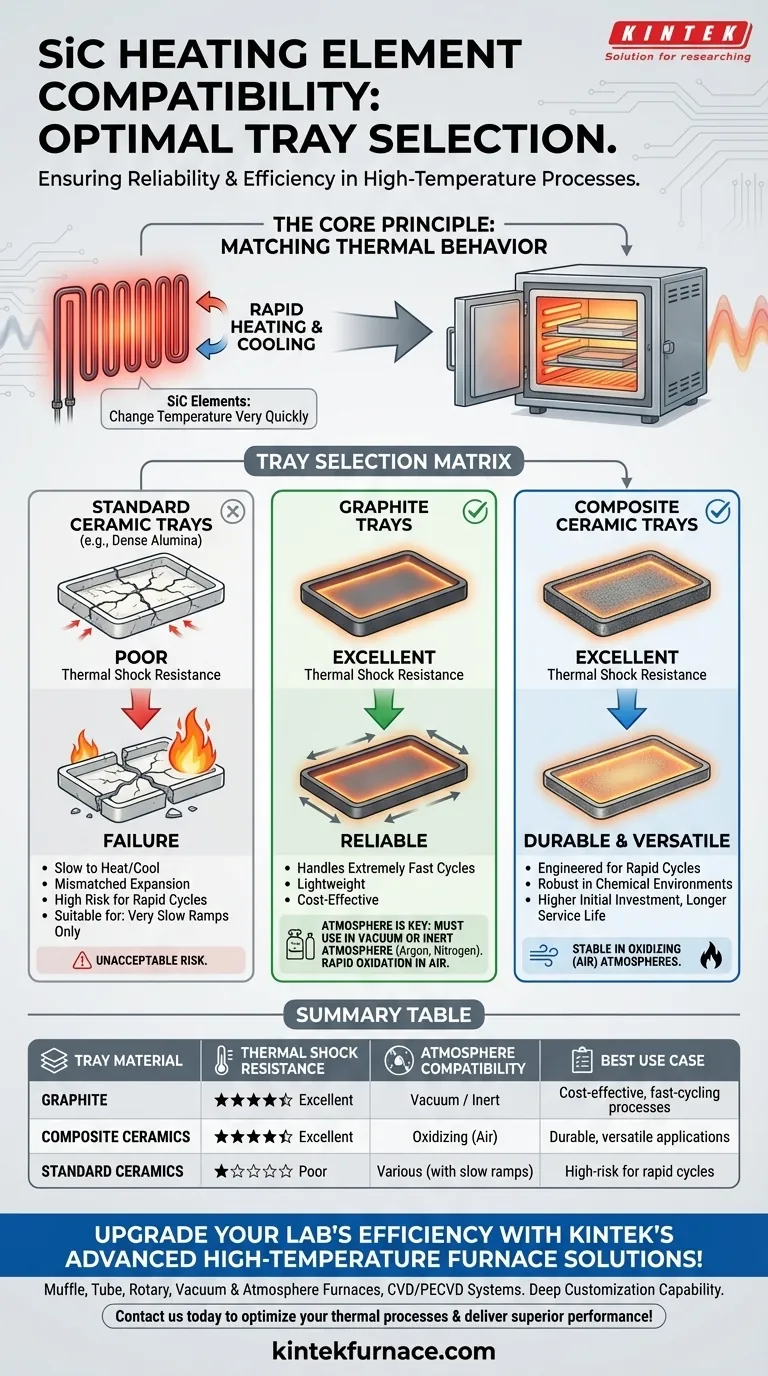

Il Principio Fondamentale: Abbinare il Comportamento Termico

La caratteristica distintiva degli elementi riscaldanti in SiC è la loro capacità di cambiare temperatura molto rapidamente. Questa efficienza è un vantaggio significativo, ma impone una richiesta specifica a tutti gli altri componenti all'interno del forno, in particolare ai vassoi che contengono il prodotto.

Perché il SiC Richiede Vassoi Specifici

Gli elementi in SiC possono essere portati a temperatura e raffreddati molto più rapidamente rispetto a molti sistemi di riscaldamento tradizionali. Questo sottopone tutto ciò che si trova nel forno a uno stress termico significativo.

Un materiale per vassoio che non può espandersi e contrarsi a una velocità compatibile fallirà. Questo fallimento è noto come shock termico.

Il Problema con Materiali Non Corrispondenti

L'uso di un vassoio refrattario standard, come uno in allumina densa, con elementi in SiC a ciclo rapido è un errore comune e costoso.

La natura lenta a riscaldarsi e lenta a raffreddarsi del vassoio denso è in conflitto con i rapidi cambiamenti degli elementi in SiC. Questa incompatibilità crea sollecitazioni interne, portando a crepe, fratture e, in ultima analisi, al completo fallimento del vassoio.

Materiali Consigliati per i Vassoi

Per evitare il fallimento del sistema, è necessario selezionare un materiale per vassoio specificamente progettato per un'elevata resistenza agli shock termici.

Vassoi in Grafite

La grafite è una scelta eccellente per la sua superiore resistenza agli shock termici e il suo peso leggero. Può gestire tassi di riscaldamento e raffreddamento estremamente rapidi senza incrinarsi.

Le sue proprietà la rendono un partner naturale per gli elementi in SiC, specialmente in applicazioni sensibili ai costi, il che si allinea con una ragione comune per scegliere il SiC in primo luogo.

Vassoi in Ceramica Composita

Questi sono materiali avanzati progettati specificamente per superare i limiti di shock termico delle ceramiche tradizionali.

Mescolano diversi materiali ceramici per creare una struttura composita che offre un'eccellente durabilità attraverso cicli di temperatura rapidi. Sono spesso più robusti della grafite in determinati ambienti chimici.

Comprendere i Compromessi

La scelta del materiale giusto richiede di considerare le condizioni specifiche del processo, in particolare l'atmosfera del forno.

Grafite: L'Atmosfera è Fondamentale

La limitazione principale della grafite è la sua reattività con l'ossigeno ad alte temperature. L'uso di vassoi in grafite in un'atmosfera d'aria li farà ossidare rapidamente, portando a degrado e fallimento.

La grafite è adatta solo per processi eseguiti in vuoto o in atmosfera inerte (come argon o azoto).

Ceramiche Composite: Costo vs. Versatilità

I vassoi in ceramica composita sono generalmente più costosi della grafite. Tuttavia, sono spesso formulati per essere stabili in atmosfere ossidanti (aria).

Questo li rende la scelta superiore per applicazioni che richiedono durabilità in aria, giustificando l'investimento iniziale più elevato attraverso una maggiore durata e versatilità del processo.

Ceramiche Standard: Una Scelta ad Alto Rischio

Sebbene economiche, le ceramiche standard ad alta allumina o altri vassoi refrattari densi sono una scarsa corrispondenza per la natura dinamica degli elementi in SiC. La loro bassa resistenza agli shock termici li rende adatti solo per processi con rampe di riscaldamento e raffreddamento molto lente e controllate.

Per qualsiasi applicazione che sfrutti la capacità di ciclo rapido del SiC, questi vassoi rappresentano un rischio inaccettabile di fallimento.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dal tuo ambiente operativo specifico e dagli obiettivi di performance.

- Se il tuo obiettivo principale è l'efficienza dei costi in un forno a vuoto o a gas inerte: I vassoi in grafite offrono le migliori prestazioni e valore, abbinandosi alle proprietà termiche dei tuoi elementi in SiC.

- Se il tuo obiettivo principale è la durabilità in un'atmosfera d'aria o ossidante: Investi in vassoi in ceramica composita progettati per un'elevata resistenza agli shock termici per garantire affidabilità a lungo termine.

- Se stai eseguendo cicli rapidi di riscaldamento e raffreddamento: Evita assolutamente i vassoi ceramici densi standard, poiché la loro scarsa resistenza agli shock termici porterà a crepe e al fallimento del processo.

Abbinare il materiale del vassoio alle proprietà termiche dei tuoi elementi in SiC è la base per un processo ad alta temperatura affidabile ed efficiente.

Tabella Riepilogativa:

| Materiale del Vassoio | Resistenza agli Shock Termici | Compatibilità Atmosferica | Miglior Caso d'Uso |

|---|---|---|---|

| Grafite | Eccellente | Vuoto o Inerte | Processi a ciclo rapido, economici |

| Ceramiche Composite | Eccellente | Ossidante (Aria) | Applicazioni durevoli e versatili |

| Ceramiche Standard | Scarsa | Varie (con rampe lente) | Alto rischio per cicli rapidi |

Migliora l'efficienza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni su misura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, inclusa la selezione dei vassoi giusti per gli elementi riscaldanti in SiC per prevenire shock termici e migliorare l'affidabilità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici e offrire prestazioni superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata