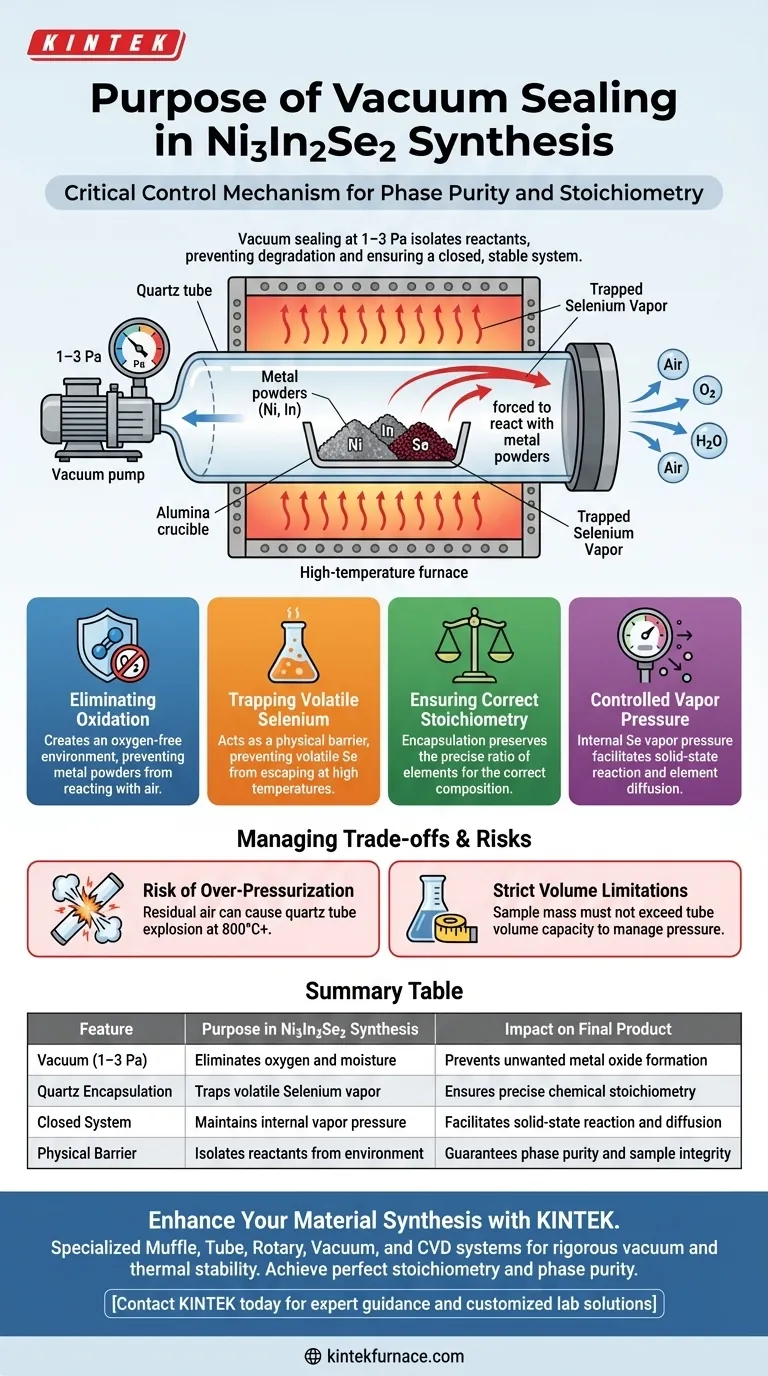

La sigillatura sottovuoto è il meccanismo di controllo critico che consente la sintesi di successo di Ni3In2Se2 isolando i reagenti dall'ambiente esterno. Nello specifico, sigillare il crogiolo di allumina contenente le materie prime all'interno di un tubo di quarzo a basse pressioni (1–3 Pa) previene il degrado delle materie prime e garantisce che la reazione chimica avvenga all'interno di un sistema chiuso e stabile.

Stabilendo un ambiente privo di ossigeno, questo processo preserva il preciso equilibrio chimico (stechiometria) del composto. Impedisce contemporaneamente l'ossidazione delle polveri metalliche e intrappola il vapore volatile di selenio, costringendolo a reagire anziché a sfuggire.

Controllo dell'atmosfera chimica

Per ottenere la purezza di fase nella sintesi allo stato solido, è necessario controllare rigorosamente l'atmosfera circostante i reagenti.

Eliminazione dell'ossidazione

La funzione principale della sigillatura sottovuoto è creare un ambiente privo di ossigeno.

I metalli utilizzati in questa sintesi sono altamente suscettibili all'ossidazione ad alte temperature. Se esposte all'aria durante il processo di riscaldamento, le polveri metalliche reagirebbero con l'ossigeno anziché con il selenio.

Protezione dei reagenti

La sigillatura sottovuoto a 1–3 Pa rimuove aria e umidità che potrebbero introdurre impurità.

Ciò garantisce che il Nichel (Ni) e l'Indio (In) rimangano nel loro stato metallico fino a quando non reagiscono con il Selenio, prevenendo la formazione di ossidi metallici indesiderati.

Gestione della volatilità e della stechiometria

L'aspetto più impegnativo della sintesi di composti come Ni3In2Se2 è la gestione degli elementi che diventano gassosi (vaporizzano) a basse temperature.

Intrappolamento del selenio volatile

Il selenio è un elemento volatile che vaporizza facilmente alle alte temperature richieste per la sintesi.

Senza un ambiente sigillato, il vapore di selenio sfuggirebbe dal crogiolo e uscirebbe completamente dal sistema. Il tubo di quarzo funge da barriera fisica, intrappolando il vapore di selenio all'interno della zona di reazione.

Garanzia della corretta stechiometria

La perdita di selenio rovinerebbe la stechiometria (il preciso rapporto tra gli elementi) del prodotto finale.

Incapsulando i reagenti, si garantisce che la quantità specifica di selenio pesata all'inizio rimanga disponibile per la reazione, portando alla corretta composizione Ni3In2Se2.

Pressione di vapore controllata

Il tubo sigillato fa più che contenere il materiale; crea un ambiente pressurizzato.

Man mano che il selenio vaporizza, crea una pressione di vapore interna che facilita la reazione allo stato solido, aiutando gli elementi a diffondersi e combinarsi correttamente.

Comprensione dei compromessi

Sebbene la sigillatura sottovuoto sia essenziale per la purezza, introduce specifici rischi fisici che devono essere gestiti.

Il rischio di sovrapressione

Un sistema sigillato opera sotto alta pressione interna una volta riscaldato.

Se il vuoto iniziale è insufficiente e rimane aria residua, l'espansione di quel gas a 800°C+ può causare l'esplosione del tubo di quarzo.

Strette limitazioni di volume

A causa della pressione generata dal selenio volatile, le dimensioni del tubo di quarzo rispetto alla massa del campione sono critiche.

Non è possibile riempire eccessivamente il tubo; deve esserci un volume sufficiente per accogliere la pressione di vapore senza compromettere l'integrità del quarzo.

Fare la scelta giusta per il tuo obiettivo

La sigillatura sottovuoto non è semplicemente una tecnica di conservazione; è un parametro attivo nel processo di sintesi.

- Se il tuo obiettivo principale è la purezza di fase: Assicurati che il livello di vuoto sia rigorosamente mantenuto a o al di sotto di 1–3 Pa per eliminare completamente ossigeno e umidità.

- Se il tuo obiettivo principale è la stechiometria: Dai priorità all'integrità della sigillatura e allo spessore della parete di quarzo per prevenire qualsiasi perdita di vapore di selenio durante la permanenza ad alta temperatura.

Il successo nella sintesi di Ni3In2Se2 si basa sul trattamento della sigillatura sottovuoto come reagente chimico: è vitale per la reazione quanto le polveri metalliche stesse.

Tabella riassuntiva:

| Caratteristica | Scopo nella sintesi di Ni3In2Se2 | Impatto sul prodotto finale |

|---|---|---|

| Vuoto (1–3 Pa) | Elimina ossigeno e umidità | Previene la formazione di ossidi metallici indesiderati |

| Incapsulamento in quarzo | Intrappola il vapore volatile di selenio | Garantisce una stechiometria chimica precisa |

| Sistema chiuso | Mantiene la pressione di vapore interna | Facilita la reazione allo stato solido e la diffusione |

| Barriera fisica | Isola i reagenti dall'ambiente | Garantisce purezza di fase e integrità del campione |

Migliora la tua sintesi di materiali con KINTEK

La precisione nella sintesi di Ni3In2Se2 inizia con l'attrezzatura giusta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per mantenere i rigorosi livelli di vuoto e la stabilità termica richiesti per il tuo laboratorio. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura personalizzabile per esigenze di ricerca uniche, le nostre soluzioni ti consentono di ottenere una stechiometria e una purezza di fase perfette.

Pronto a ottimizzare la tua sintesi allo stato solido? Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni di laboratorio personalizzate!

Guida Visiva

Riferimenti

- Yi Zhou. The Preparation and Physical Properties Study of the Kagome Lattice Semimetal Ni3In2Se2. DOI: 10.47297/taposatwsp2633-456926.20250604

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché viene utilizzata una lamina di tantalio ad alta purezza durante la fusione della lega Ce2(Fe, Co)17? Proteggi i tuoi materiali di terre rare

- Come prepara un mulino a sfere planetario i precursori per i forni? Sblocca la precisione su nanoscala per il successo ad alta temperatura

- Perché utilizzare crogioli in allumina (Alundum) per la sintesi di vetri ceramici di monazite? Garantire la purezza nella ricerca ad alta temperatura

- Qual è il significato dell'uso di tubi di quarzo ad alta purezza nella crescita di MoS2? Garantire la sintesi di cristalli ad alta purezza

- Perché la carta di grafite ad alta purezza viene tipicamente rivestita sulle pareti interne dello stampo prima del caricamento della polvere di lega Ti-6Al-4V?

- Qual è la funzione di un crogiolo di grafite durante la sintesi dei cristalli di LaMg6Ga6S16? Garantire purezza e protezione

- Come contribuisce un sistema di pompe per vuoto da laboratorio al processo di preparazione delle leghe refrattarie TixNbMoTaW?

- Perché i tubi in acciaio inossidabile vengono utilizzati durante le fasi di raffreddamento e trattamento termico delle leghe Ti–Nb–Si? Approfondimenti chiave sul raffreddamento