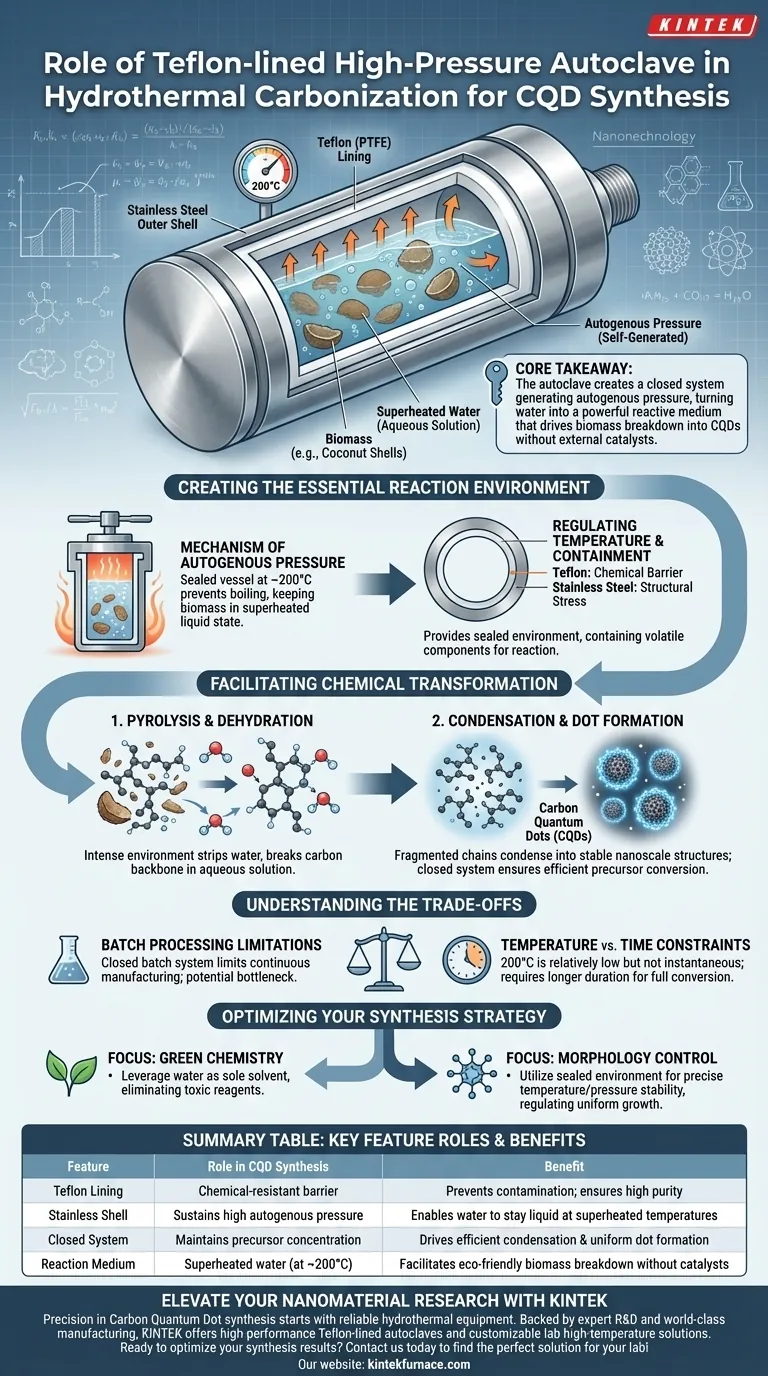

L'autoclave ad alta pressione rivestita in Teflon funge da recipiente di contenimento fondamentale che consente la carbonizzazione idrotermale della biomassa. Sigillando la miscela di reazione, consente di sottoporre soluzioni acquose ad alte temperature (tipicamente 200°C) e alte pressioni, facilitando la scomposizione delle materie prime in punti quantici di carbonio (CQD) stabili senza catalizzatori chimici esterni.

Concetto chiave La funzione principale dell'autoclave è creare un sistema chiuso che genera pressione autogena. Questa pressione altera le proprietà dell'acqua, trasformandola in un potente mezzo reattivo che guida la pirolisi, la disidratazione e la condensazione della biomassa in nanostrutture a temperature relativamente basse.

Creazione dell'ambiente di reazione essenziale

Il meccanismo della pressione autogena

La caratteristica distintiva di questo processo è che la pressione è autogena, il che significa che è auto-generata.

Quando l'autoclave sigillata viene riscaldata a circa 200°C, l'acqua al suo interno crea la propria pressione mentre tenta di espandersi contro il contenitore rigido.

Questo ambiente pressurizzato impedisce all'acqua di evaporare, mantenendo la biomassa sommersa in uno stato liquido surriscaldato altamente reattivo.

Regolazione della temperatura e del contenimento

Il rivestimento in Teflon funge da barriera chimica, mentre il guscio esterno in acciaio inossidabile gestisce lo stress strutturale.

Questa combinazione fornisce un ambiente sigillato in grado di sostenere alte temperature in sicurezza.

Garantisce che i componenti volatili formati durante la scomposizione della biomassa, come i gusci di cocco, siano contenuti e costretti a reagire, anziché sfuggire come gas.

Facilitare la trasformazione chimica

Guida alla pirolisi e alla disidratazione

All'interno di questa pentola a pressione, le complesse strutture della biomassa subiscono pirolisi e disidratazione.

L'ambiente intenso rimuove le molecole d'acqua dalle catene organiche e scompone lo scheletro di carbonio della materia prima.

Ciò avviene in modo efficiente nella soluzione acquosa, un netto contrasto rispetto alla pirolisi a secco che spesso richiede apporti energetici significativamente maggiori.

Condensazione e formazione di punti

A seguito della decomposizione, il sistema promuove la condensazione.

Le catene di carbonio frammentate si riassemblano e si condensano in strutture stabili su scala nanometrica note come punti quantici di carbonio.

Poiché il sistema è chiuso, la concentrazione dei precursori rimane costante, consentendo la conversione efficiente della materia prima nei nanomateriali desiderati.

Comprendere i compromessi

Limitazioni dell'elaborazione batch

Il processo in autoclave funziona come un sistema batch chiuso.

Sebbene ciò garantisca un ambiente controllato per la coerenza della reazione, limita la capacità di eseguire la produzione continua, creando potenzialmente un collo di bottiglia per la produzione su larga scala.

Vincoli di temperatura rispetto al tempo

Sebbene 200°C siano considerati una "temperatura relativamente bassa" rispetto ad altri metodi di sintesi, non è istantanea.

La carbonizzazione idrotermale è un processo dipendente dal tempo; il calore "più delicato" richiede una durata maggiore per convertire completamente la biomassa rispetto ai metodi di pirolisi flash.

Ottimizzazione della strategia di sintesi

Per ottenere il massimo dal tuo processo di carbonizzazione idrotermale, allinea l'uso della tua attrezzatura con i tuoi specifici obiettivi di ricerca.

- Se il tuo obiettivo principale è la chimica verde: Sfrutta la capacità dell'autoclave di utilizzare l'acqua come unico solvente, eliminando la necessità di reagenti chimici tossici o acidi aggressivi.

- Se il tuo obiettivo principale è il controllo della morfologia: Utilizza l'ambiente sigillato per mantenere una precisa stabilità di temperatura e pressione, che regola la velocità di condensazione e la crescita uniforme dei punti quantici.

L'autoclave rivestita in Teflon è in definitiva uno strumento di caos controllato, che costringe la materia organica a riorganizzarsi in nanostrutture di grande valore attraverso il solo calore e la pressione.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi dei CQD | Beneficio |

|---|---|---|

| Rivestimento in Teflon | Fornisce una barriera resistente agli agenti chimici | Previene la contaminazione; garantisce elevata purezza |

| Guscio in acciaio inossidabile | Sostiene l'alta pressione autogena | Consente all'acqua di rimanere liquida a temperature surriscaldate |

| Sistema chiuso | Mantiene la concentrazione dei precursori | Favorisce un'efficiente condensazione e una formazione uniforme dei punti |

| Mezzo di reazione | Acqua surriscaldata (a ~200°C) | Facilita la scomposizione ecologica della biomassa senza catalizzatori |

Migliora la tua ricerca sui nanomateriali con KINTEK

La precisione nella sintesi dei punti quantici di carbonio inizia con attrezzature idrotermali affidabili. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, oltre a autoclavi rivestite in Teflon ad alte prestazioni progettate per resistere ai rigori della carbonizzazione idrotermale.

Sia che tu stia processando biomassa a 200°C o sviluppando nanostrutture avanzate, le nostre soluzioni personalizzabili per alte temperature di laboratorio forniscono la stabilità e la sicurezza richieste dalla tua ricerca.

Pronto a ottimizzare i risultati della tua sintesi? Contattaci oggi stesso per trovare la soluzione personalizzabile perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- A. C. W. W. M. N. Peshala Koswatta, Atula S. D. Sandanayaka. Boosting Solar Cell Efficiency: Enhancing Dye-Sensitized Solar Cell Performance with Carbon Quantum Dots and Titanium Dioxide Nanostructures from Sri Lankan Ilmenite. DOI: 10.1021/acsomega.5c02272

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione delle presse per pellet da laboratorio e delle matrici in acciaio? Massimizzare la cinetica di reazione nella lavorazione degli ossidi

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la SPS della lega Ti-6Al-4V? Padronanza del controllo termico e meccanico

- Perché è necessario un processo di sinterizzazione utilizzando un forno da laboratorio per i dischi Li6PS5Cl? Aumenta la conduttività e la densità

- Perché la correzione della radiazione è necessaria per le letture delle termocoppie di tipo K? Garantire dati accurati sulla combustione ad alta temperatura

- Perché un tubo di quarzo viene selezionato come contenitore del campione per la misurazione dell'emissività? Vantaggi del riscaldamento a microonde di precisione

- Perché è necessario un controllore di flusso massico ad alta precisione per i catalizzatori E-Ni/m-MgAlOx? Garantire una dinamica dei gas precisa

- Come è stata accolta la pompa per vuoto ad acqua a circolazione nell'uso pratico? Durevole, conveniente per i compiti di laboratorio

- Perché la sigillatura sottovuoto in tubi di quarzo ad alta purezza è necessaria per la sintesi di FexTaSe2? Crescita di cristalli master