La funzione principale di un forno a essiccazione rapida da laboratorio durante questa fase è disidratare con precisione il materiale substrato fino a un contenuto di umidità costante specifico. Questo processo pulisce le strutture interne dei pori (come i lumi cellulari nei modelli a base di legno) per consentire il massimo assorbimento delle soluzioni precursori magnetiche, prevenendo al contempo la diluizione delle successive reazioni chimiche.

Il forno funge da strumento di preparazione critico che bilancia la rimozione dell'umidità con la conservazione strutturale. Pulendo i vuoti interni senza danneggiare l'intelaiatura organica, garantisce che il materiale sia chimicamente ricettivo ai precursori magnetici utilizzati nelle fasi successive di sintesi.

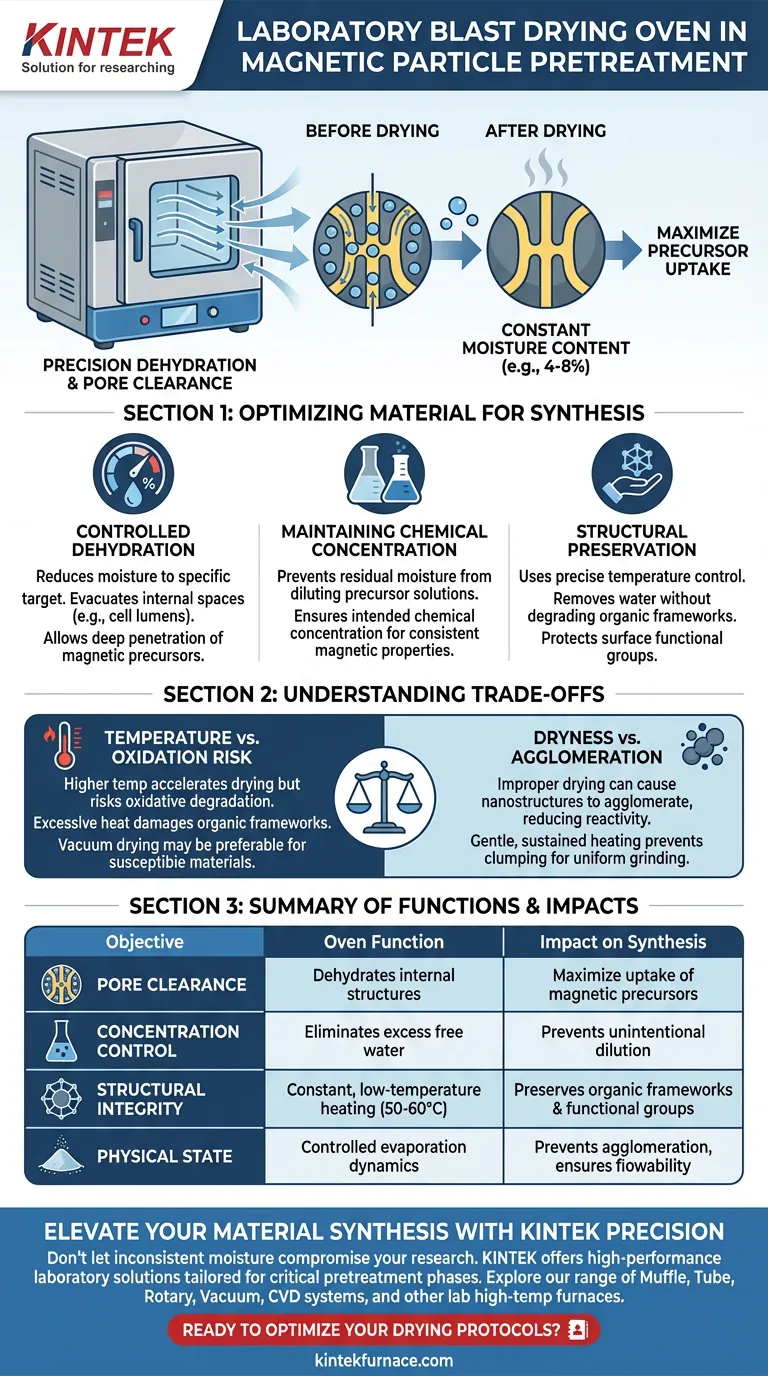

Ottimizzare il Materiale per la Sintesi

La fase di pretrattamento non consiste semplicemente nell'"essiccare" il materiale; si tratta di condizionare la struttura fisica della particella o del substrato (come le particelle di legno utilizzate come vettore magnetico) per garantire il successo della reazione chimica.

Disidratazione Controllata e Pulizia dei Pori

Il forno a essiccazione rapida viene utilizzato per ridurre il contenuto di umidità delle particelle pulite a un obiettivo specifico, spesso compreso tra il 4% e l'8%.

Rimuovendo l'acqua libera in eccesso, il forno evacua gli spazi interni, come i lumi cellulari nei modelli organici.

Questa creazione di spazio fisico è vitale perché consente alle soluzioni precursori magnetiche (aggiunte nel passaggio successivo) di penetrare in profondità e adsorbire nella struttura del materiale.

Mantenimento della Concentrazione Chimica

Se le particelle trattengono troppa umidità residua, l'acqua che occupa i pori interagirà con la soluzione precursore.

Questa interazione provoca una diluizione involontaria della concentrazione della soluzione di reazione, che può portare a proprietà magnetiche deboli o incoerenti nel prodotto finale.

Il forno di essiccazione garantisce che il substrato sia sufficientemente "assetato" da assorbire il precursore alla concentrazione chimica prevista.

Conservazione Strutturale

Sebbene la rimozione dell'umidità sia l'obiettivo, il processo deve essere sufficientemente delicato da preservare l'integrità del materiale.

Il forno a essiccazione rapida utilizza un controllo preciso della temperatura per rimuovere l'acqua senza degradare la struttura organica del substrato.

Per materiali sensibili come i nanocatalizzatori magnetici, il mantenimento di una temperatura più bassa e costante (ad esempio, 60°C) impedisce danni ai gruppi funzionali superficiali essenziali per la futura attività catalitica.

Comprendere i Compromessi

Quando si utilizza un forno a essiccazione rapida per il pretrattamento delle particelle magnetiche, è necessario bilanciare la velocità di essiccazione con la stabilità del materiale.

Temperatura vs. Rischio di Ossidazione

Mentre temperature più elevate accelerano la rimozione dell'acqua libera, esse comportano un rischio per la purezza chimica delle particelle.

Il calore eccessivo può causare degradazione ossidativa o danneggiare l'intelaiatura organica del modello, rendendolo meno efficace come vettore.

Per materiali suscettibili come i precipitati di Fe3O4, un ambiente di essiccazione sotto vuoto può essere preferibile a un forno a essiccazione rapida standard per prevenire l'ossidazione.

Secchezza vs. Agglomerazione

L'essiccazione è necessaria per creare una polvere scorrevole, ma una dinamica di essiccazione impropria può portare a problemi.

Una rapida evaporazione o temperature eccessive possono causare l'agglomerazione delle nanostrutture (formazione di grumi), riducendo la loro area superficiale e reattività.

Un profilo di riscaldamento delicato e sostenuto aiuta a mantenere le particelle in uno stato sciolto e disperdibile, essenziale per una macinazione o calcinazione uniforme successiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il pretrattamento di altissima qualità per le tue particelle magnetiche, allinea il tuo protocollo di essiccazione con i tuoi specifici obiettivi di sintesi:

- Se il tuo obiettivo principale è l'Adsorbimento del Precursore: Dai priorità alla pulizia della struttura dei pori (lumi cellulari) fino a un contenuto di umidità basso e costante (ad esempio, 4-8%) per massimizzare l'assorbimento della soluzione.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Utilizza temperature più basse (50-60°C) per periodi più lunghi per far evaporare delicatamente i solventi senza danneggiare i gruppi funzionali superficiali.

- Se il tuo obiettivo principale è la Coerenza Chimica: Assicurati la rimozione completa dell'acqua libera per prevenire la diluizione delle soluzioni di reazione e garantire calcoli accurati della bilancia di massa.

Il forno a essiccazione rapida è il custode della tua sintesi, garantendo che il tuo substrato sia preparato chimicamente e fisicamente per accettare le proprietà magnetiche che intendi ingegnerizzare.

Tabella Riassuntiva:

| Obiettivo del Processo | Funzione del Forno | Impatto sulla Sintesi |

|---|---|---|

| Pulizia dei Pori | Disidrata le strutture interne (ad es. lumi cellulari) | Massimizza l'assorbimento delle soluzioni precursori magnetiche |

| Controllo della Concentrazione | Elimina l'acqua libera in eccesso | Previene la diluizione involontaria dei reagenti chimici |

| Integrità Strutturale | Riscaldamento costante a bassa temperatura (50-60°C) | Preserva le intelaiature organiche e i gruppi funzionali superficiali |

| Stato Fisico | Dinamiche di evaporazione controllate | Previene l'agglomerazione delle particelle e garantisce la scorrevolezza |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che livelli di umidità incoerenti compromettano la tua ricerca sulle particelle magnetiche. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni su misura per le fasi critiche di pretrattamento. Supportati da R&S e produzione esperte, offriamo una gamma completa di forni Muffle, a Tubo, Rotativi, Sottovuoto, sistemi CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per soddisfare le tue esigenze sperimentali uniche.

La nostra attrezzatura garantisce il preciso controllo della temperatura necessario per pulire i pori interni senza danneggiare i delicati modelli organici, dandoti il pieno controllo sull'assorbimento del precursore e sulla coerenza chimica.

Pronto a ottimizzare i tuoi protocolli di essiccazione? Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Róger Moya, Karla J. Merazzo. Magnetic and Physical-Mechanical Properties of Wood Particleboards Composite (MWPC) Fabricated with FE3o4 Nanoparticles and Three Plantation Wood. DOI: 10.22382/wfs-2023-19

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché il toluene viene utilizzato come coadiuvante di macinazione nella macinazione a palle umida? Ottimizza la sintesi di polveri metalliche fini con PCA

- Quali sono i vantaggi dell'utilizzo di una pompa per vuoto a circolazione d'acqua? Aumenta l'efficienza del laboratorio con la resistenza alla corrosione

- Qual è lo scopo di un letto di polvere di allumina? Ottimizzare la sbavatura termica per parti ceramiche stampate in 3D

- Perché la correzione della radiazione è necessaria per le letture delle termocoppie di tipo K? Garantire dati accurati sulla combustione ad alta temperatura

- Quali sono le funzioni specifiche degli stampi in grafite ad alta purezza nell'SPS? Ottimizza il tuo processo di sinterizzazione

- Perché un tubo di reazione in quarzo è ideale per le nanofibre di carbonio tubolari? Soluzioni di sintesi ad alta purezza

- Quali opzioni di personalizzazione sono disponibili per i forni da laboratorio? Adatta il tuo forno per un controllo termico preciso

- Quali accessori vengono utilizzati con gli elementi riscaldanti in carburo di silicio e quali sono le loro funzioni? Garantire prestazioni e longevità affidabili