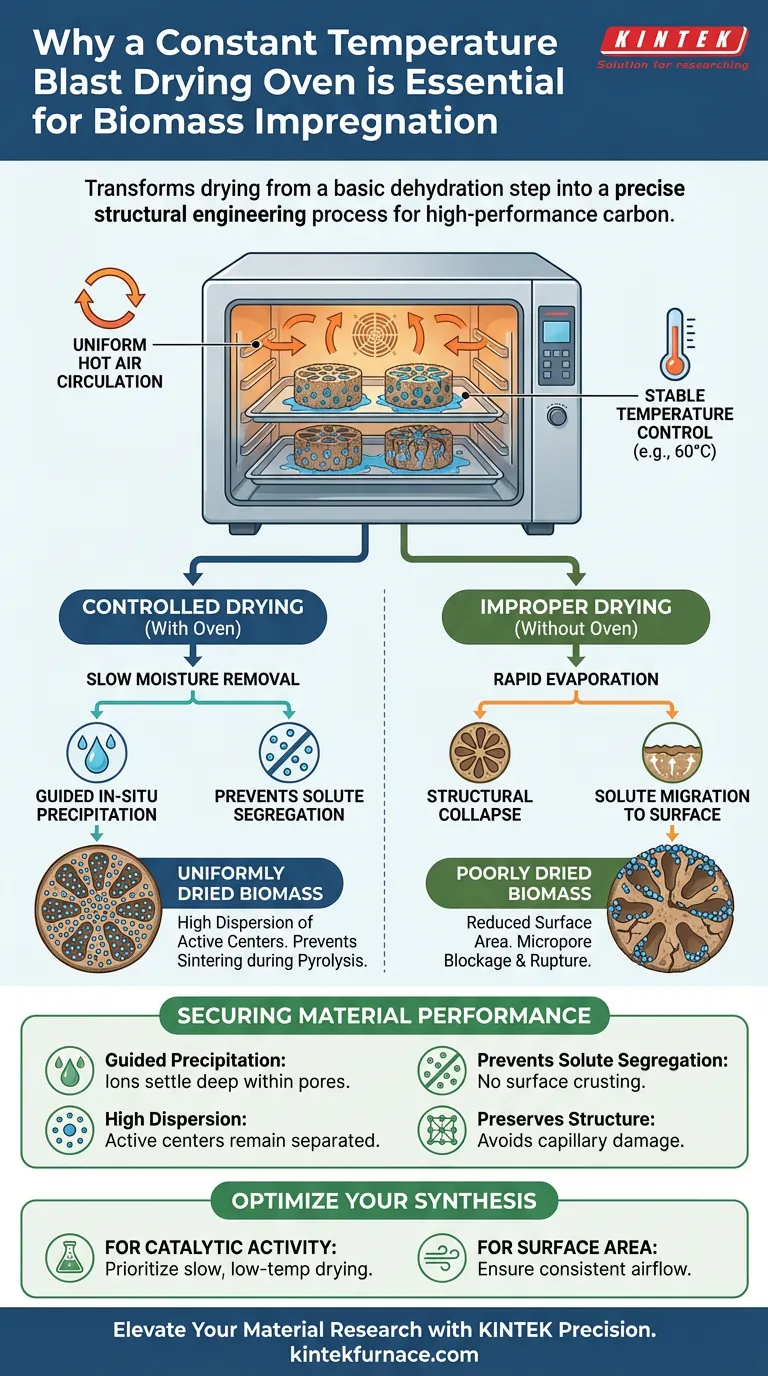

Un forno di essiccazione a convezione forzata a temperatura costante è uno strumento essenziale per l'impregnazione della biomassa perché crea un ambiente uniforme di aria calda circolante che regola la velocità di rimozione dell'umidità. Questo controllo preciso consente la precipitazione lenta e guidata degli ioni precursori metallici nei pori della biomassa, impedendo loro di aggregarsi o migrare sulla superficie durante l'essiccazione.

Il forno trasforma l'essiccazione da una semplice fase di disidratazione a un preciso processo di ingegneria strutturale. Controllando l'evaporazione, previene la segregazione dei soluti e il collasso strutturale, garantendo che i centri attivi metallici rimangano altamente dispersi per massimizzare le prestazioni durante la successiva pirolisi.

La Meccanica dell'Impregnazione Controllata

Circolazione Uniforme di Aria Calda

La caratteristica "blast" (convezione forzata) del forno si riferisce alla convezione d'aria forzata. Ciò garantisce che il calore sia distribuito uniformemente in tutta la camera, eliminando i punti freddi.

Per i materiali di biomassa imbevuti di soluzioni precursori, questa uniformità è fondamentale. Garantisce che l'intero campione subisca le stesse condizioni termiche, prevenendo velocità di essiccazione non uniformi che potrebbero deformare il materiale.

Regolazione della Rimozione dell'Umidità

Il semplice riscaldamento può causare l'evaporazione troppo rapida dell'acqua. Un forno a temperatura costante consente di impostare un calore stabile e moderato (spesso intorno ai 60 °C) per facilitare una rimozione lenta dell'umidità.

Questa evaporazione controllata è necessaria per gestire il comportamento fisico del liquido all'interno della biomassa. Previene i rapidi cambiamenti di fase che possono danneggiare le delicate strutture biologiche.

Garantire le Prestazioni del Materiale

Guida alla Precipitazione In-Situ

Man mano che il solvente evapora, gli ioni metallici disciolti in esso devono depositarsi da qualche parte. L'ambiente controllato del forno guida la precipitazione in-situ di questi ioni.

Essiccando lentamente, gli ioni vengono depositati uniformemente all'interno della struttura porosa della biomassa. Ciò crea un'architettura interna omogenea piuttosto che un rivestimento caotico.

Prevenzione della Segregazione dei Soluti

Senza un'essiccazione controllata, i materiali disciolti tendono a migrare verso la superficie man mano che l'acqua evapora, un fenomeno noto come segregazione dei soluti.

Il forno di essiccazione a convezione forzata previene efficacemente la segregazione dei soluti. Assicura che i precursori metallici rimangano bloccati in profondità nei pori, piuttosto che formare una crosta all'esterno della biomassa.

Garantire un'Elevata Dispersione dei Centri Attivi

L'obiettivo finale dell'impregnazione è preparare la biomassa per la pirolisi (carbonizzazione). Il forno garantisce l'elevata dispersione dei centri attivi del ferro.

Se l'essiccazione è uniforme, gli ioni metallici rimangono separati. Questa separazione impedisce loro di sinterizzare (fondersi) in agglomerati grandi e inefficaci durante il trattamento ad alta temperatura della pirolisi.

Comprendere i Rischi di un'Essiccazione Impropria

Collasso Strutturale

La biomassa ha una delicata struttura microporosa. Se l'umidità viene rimossa in modo aggressivo o non uniforme, le forze capillari possono causare il collasso della struttura del materiale.

Questo collasso riduce l'area superficiale disponibile per le reazioni chimiche. L'ambiente a temperatura costante mitiga questo problema, preservando l'integrità strutturale richiesta per materiali carboniosi ad alte prestazioni.

Blocco dei Micropori

Se la biomassa non viene essiccata in modo completo e uniforme prima della carbonizzazione, sacche residue di acqua possono vaporizzare istantaneamente ad alte temperature.

Questa rapida evaporazione può portare al blocco dei micropori. Può anche rompere fisicamente il materiale, distruggendo l'intricata rete di pori che si sta cercando di creare.

Ottimizzare il Tuo Protocollo di Sintesi

Per ottenere i migliori risultati con le tue fonti di carbonio da biomassa, adatta il tuo approccio di essiccazione ai tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è l'Attività Catalitica: Dai priorità a un'essiccazione lenta e a bassa temperatura per massimizzare la dispersione dei centri attivi metallici e prevenire l'aggregazione ionica.

- Se il tuo obiettivo principale è l'Area Superficiale: Assicurare un flusso d'aria costante per prevenire il collasso dei pori ed evitare il blocco dei micropori durante la transizione alla carbonizzazione.

Trattando la fase di essiccazione come un punto di controllo critico piuttosto che una fase passiva, si garantisce l'integrità strutturale e chimica del materiale carbonioso finale.

Tabella Riassuntiva:

| Caratteristica | Impatto sull'Impregnazione della Biomassa | Beneficio per la Sintesi del Carbonio |

|---|---|---|

| Convezione Forzata | Elimina i punti freddi e garantisce un calore uniforme | Previene deformazioni e velocità di essiccazione non uniformi |

| Controllo Temperatura Costante | Facilita un'evaporazione lenta e gestita | Evita il collasso strutturale e i danni capillari |

| Precipitazione Guidata | Mantiene gli ioni metallici in profondità nei pori | Previene la segregazione dei soluti e la formazione di croste superficiali |

| Dispersione Uniforme | Mantiene la separazione dei precursori metallici | Previene la sinterizzazione e l'aggregazione durante la pirolisi |

| Rimozione dell'Umidità | Disidratazione completa prima della carbonizzazione | Previene il blocco dei micropori e la rottura del materiale |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta le prestazioni del tuo materiale carbonioso. KINTEK fornisce soluzioni di laboratorio all'avanguardia, inclusi forni di essiccazione a convezione forzata, forni a muffola e sistemi sottovuoto specializzati, tutti ingegnerizzati per preservare delicate strutture microporose e garantire centri attivi ad alta dispersione.

Supportata da ricerca e sviluppo e produzione esperti, la nostra attrezzatura è completamente personalizzabile per soddisfare le esigenze uniche dei tuoi protocolli di sintesi e carbonizzazione della biomassa. Ottieni un'attività catalitica e un'area superficiale superiori oggi stesso: contatta subito i nostri specialisti per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Wenxin Guo, Lichao Tan. Iron Active Center Coordination Reconstruction in Iron Carbide Modified on Porous Carbon for Superior Overall Water Splitting. DOI: 10.1002/advs.202401455

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come fa un'autoclave ad assistere nella modifica del bio-carbone con ossido di cobalto? Sblocca nanocompositi ad alte prestazioni

- Perché l'adsorbimento delle diossine è più efficace utilizzando i nanotubi di carbonio (CNT)? Spiegazione dell'efficienza 3 volte superiore

- Qual è la funzione principale di un forno elettrico da laboratorio nella preparazione del campione? Garantire polveri pure, pronte per la macinazione

- Qual è la funzione di un forno elettrico industriale nella preparazione della lega Al-Cu 224? Ottimizza la tua produzione di metalli

- Perché è necessario un reattore ad alta pressione con rivestimento in PTFE per V-NbOPO4@rGO? Garantire la purezza nella sintesi acida

- Perché utilizzare azoto e flussimetri nella pirolisi dei fanghi? Garantire una qualità superiore del biochar e l'integrità anaerobica

- Perché la fusione multipla è necessaria per le leghe Bi-Sb? Ottieni oggi stesso un'uniformità compositiva perfetta

- Qual è il ruolo di un mulino a barre nella macinazione del minerale di magnesite? Ottenere una flottazione e una purificazione ottimali