Al loro centro, i forni a tubo a caduta sono essenziali perché combinano in modo unico temperature estremamente elevate con un controllo preciso sull'atmosfera di processo e sulla durata del riscaldamento. Questo design consente a ricercatori e ingegneri di simulare e studiare accuratamente processi industriali rapidi ad alta temperatura—come la combustione o la gassificazione—su una scala piccola e gestibile.

Il vero valore di un forno a tubo a caduta non è solo la sua capacità di raggiungere temperature elevate, ma la sua potenza di isolare e controllare ogni variabile critica. Trasforma fenomeni industriali complessi e su larga scala in un esperimento di laboratorio ripetibile e osservabile.

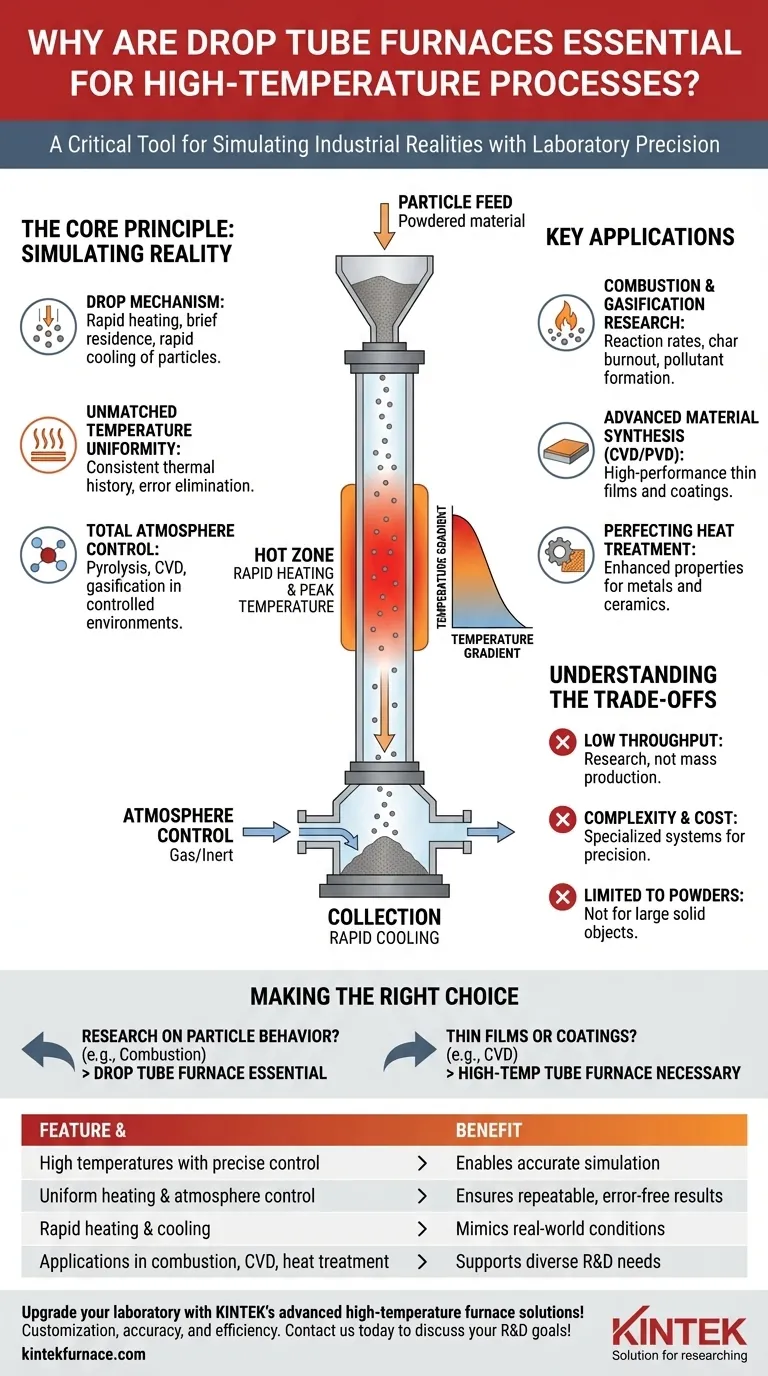

Il Principio Fondamentale: Simulare la Realtà con Precisione

Il design di un forno a tubo a caduta è ingannevolmente semplice, ma è questa semplicità che ne determina la potenza. È fondamentalmente un tubo verticale riscaldato fino a uno specifico profilo di temperatura.

Il Meccanismo di "Caduta"

La chiave del suo funzionamento è la "caduta". Piccole particelle di un materiale—come carbone, biomassa o una sostanza chimica in polvere—vengono lasciate cadere dalla parte superiore del tubo riscaldato.

Mentre cadono, le particelle subiscono un riscaldamento estremamente rapido, un breve tempo di permanenza a una temperatura di picco, e poi un raffreddamento rapido mentre escono dalla zona calda e vengono raccolte. Questo imita perfettamente le condizioni che le particelle affrontano nei grandi combustori, gassificatori o reattori industriali.

Uniformità di Temperatura Ineguagliabile

La lunga camera tubolare riscaldata, nota come "zona calda", è progettata per fornire una temperatura eccezionalmente uniforme e stabile.

Questa uniformità è fondamentale. Garantisce che ogni particella che attraversa il forno sperimenti esattamente la stessa storia termica, eliminando la variazione di temperatura come fonte di errore e portando a risultati altamente coerenti e ripetibili.

Controllo Totale dell'Atmosfera

Poiché il processo avviene all'interno di un tubo sigillato, gli operatori hanno il controllo completo sull'ambiente gassoso.

Ciò consente processi impossibili all'aria aperta. I ricercatori possono eseguire la pirolisi in un'atmosfera inerte (priva di ossigeno), studiare la gassificazione con livelli controllati di vapore acqueo e ossigeno, o eseguire la deposizione chimica da fase vapore (CVD) in un ambiente ad alto vuoto per creare rivestimenti avanzati.

Applicazioni Chiave Guidate dalle Capacità del Forno

La combinazione unica di riscaldamento rapido e controllo ambientale rende i forni a tubo a caduta indispensabili per diverse applicazioni avanzate.

Avanzamento della Ricerca sulla Combustione e la Gassificazione

I forni a tubo a caduta sono lo standard di riferimento per studiare il comportamento dei combustibili solidi. Analizzando le particelle prima e dopo la loro caduta, i ricercatori possono determinare i tassi di reazione, l'efficienza di combustione del coke e la formazione di inquinanti in condizioni controllate con precisione.

Abilitare la Sintesi di Materiali Avanzati

Processi come la CVD e la deposizione fisica da fase vapore (PVD) sono utilizzati per creare film sottili e rivestimenti ad alte prestazioni. Questi processi richiedono un ambiente ad alta temperatura e privo di ossigeno per depositare strati funzionali su un substrato, un compito per il quale un forno tubolare ad alta temperatura è perfettamente adatto.

Perfezionamento del Trattamento Termico

Il controllo preciso della temperatura e dell'atmosfera offerto dai forni tubolari è vitale per migliorare le proprietà di materiali come metalli e ceramiche. Questi trattamenti possono migliorare la durezza, la durabilità e altre caratteristiche critiche con un alto grado di affidabilità.

Comprendere i Compromessi

Sebbene potenti, i forni a tubo a caduta sono strumenti specializzati con limitazioni specifiche. Comprendere tali limitazioni è fondamentale per la loro corretta applicazione.

La Produttività è per la Ricerca, Non per la Produzione

Il design è intrinsecamente a bassa produttività. È destinato allo studio di piccoli lotti di materiale con elevata precisione, non alla produzione industriale su larga scala. Il suo valore risiede nella generazione di dati e nell'ottimizzazione dei processi, non nella produzione di massa.

Maggiore Complessità e Costo

I sistemi necessari per la profilazione precisa della temperatura, la gestione dei gas e l'alimentazione delle particelle rendono questi forni più complessi e costosi rispetto ai forni a scatola o a batch più semplici. Sono sofisticati strumenti scientifici.

Limitato a Polveri e Piccole Particelle

Il meccanismo di "caduta" è efficace solo per i materiali che possono essere lavorati come polvere o come flusso di particelle fini. Non è adatto per il trattamento termico di oggetti o componenti solidi di grandi dimensioni.

Scegliere lo Strumento Giusto per il Vostro Processo

Decidere se un forno a tubo a caduta sia lo strumento giusto dipende interamente dal vostro obiettivo primario.

- Se il vostro obiettivo principale è la ricerca sul comportamento delle particelle (ad esempio, combustione, pirolisi): Il forno a tubo a caduta è lo strumento essenziale per simulare le condizioni dei reattori industriali con la precisione di laboratorio.

- Se il vostro obiettivo principale è lo sviluppo di film sottili o rivestimenti (ad esempio, CVD): È necessario un forno tubolare ad alta temperatura (spesso in configurazione orizzontale) per il suo controllo atmosferico assoluto.

- Se il vostro obiettivo principale è il trattamento termico di massa di componenti: Un forno a batch o a scatola più semplice e di maggiore capacità sarà una soluzione più pratica ed economica.

In definitiva, il forno a tubo a caduta funge da ponte critico, collegando la comprensione teorica con le prestazioni industriali del mondo reale.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Alte temperature con controllo preciso | Consente una simulazione accurata dei processi industriali |

| Riscaldamento uniforme e controllo dell'atmosfera | Assicura risultati ripetibili e privi di errori |

| Riscaldamento e raffreddamento rapidi | Imita le condizioni del mondo reale per gli studi sulle particelle |

| Applicazioni in combustione, CVD e trattamento termico | Supporta diverse esigenze di ricerca e sviluppo |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a tubo a caduta e altri sistemi come forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, migliorando l'accuratezza e l'efficienza nella combustione, nella sintesi dei materiali e altro ancora. Contattateci oggi stesso per discutere come possiamo supportare i vostri obiettivi di ricerca e sviluppo ad alta temperatura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza