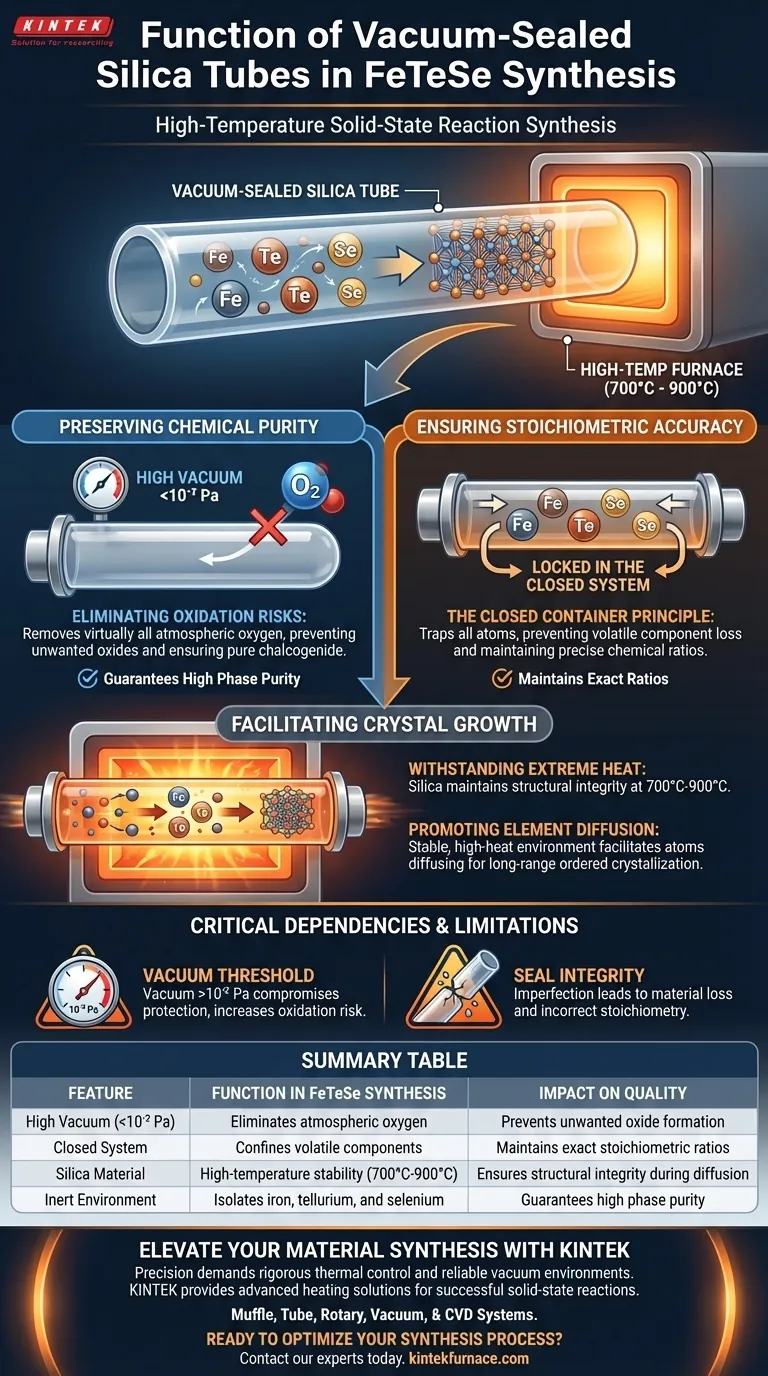

I tubi di silice sigillati sottovuoto svolgono due funzioni essenziali nella sintesi di FeTeSe: isolare i reagenti per prevenire l'ossidazione e confinare rigorosamente i materiali per mantenere rapporti chimici precisi. Stabilendo un ambiente ad alto vuoto (inferiore a 10⁻² Pa), questi tubi proteggono ferro, tellurio e selenio dalla reazione con l'aria, garantendo al contempo che i componenti volatili non fuoriescano durante il processo di riscaldamento a temperature comprese tra 700°C e 900°C.

Concetto Chiave Il successo della sintesi allo stato solido risiede nel controllo dell'ambiente di reazione. Il tubo di silice agisce come un recipiente a pressione inerte che consente le alte temperature necessarie per la diffusione degli elementi, impedendo fisicamente la contaminazione o la perdita di materiale che comprometterebbero la stechiometria del cristallo.

Preservare la Purezza Chimica

Eliminare i Rischi di Ossidazione

La minaccia principale alla sintesi di FeTeSe è la presenza di ossigeno. Ferro, tellurio e selenio sono altamente suscettibili all'ossidazione quando riscaldati.

Il Ruolo dell'Alto Vuoto

Riducendo la pressione a meno di 10⁻² Pa, il tubo di silice rimuove virtualmente tutto l'ossigeno atmosferico. Ciò garantisce che il prodotto finale rimanga un calcogenuro puro anziché degradarsi in ossidi indesiderati.

Garantire l'Accuratezza Stechiometrica

Il Principio del Contenitore Chiuso

Le reazioni ad alta temperatura spesso portano alla volatilizzazione degli elementi. Se i reagenti fuoriescono come gas, il rapporto chimico finale (stechiometria) sarà errato.

Bloccare il Rapporto

Il tubo sigillato sottovuoto funziona come un sistema chiuso. Intrappola tutti gli atomi all'interno della zona di reazione, garantendo che il rapporto dei reagenti che pesi all'inizio sia esattamente quello che reagisce per formare il cristallo.

Facilitare la Crescita Cristallina

Resistere al Calore Estremo

La sintesi richiede un intervallo di temperatura compreso tra 700°C e 900°C. La silice viene scelta perché mantiene l'integrità strutturale e l'inerzia chimica a queste temperature estreme.

Promuovere la Diffusione degli Elementi

Le reazioni allo stato solido si basano sul movimento fisico degli atomi (diffusione) l'uno nell'altro per formare una nuova struttura. L'ambiente stabile ad alto calore fornito dal tubo facilita questa diffusione, portando a una cristallizzazione ordinata a lungo raggio tra i componenti.

Dipendenze Critiche e Limitazioni

La Soglia del Vuoto

L'efficacia di questo metodo è binaria. Se il livello di vuoto supera 10⁻² Pa, la protezione è compromessa e l'ossidazione diventa probabile.

Integrità della Sigillatura

Il vantaggio del "contenitore chiuso" dipende interamente da una sigillatura perfetta. Qualsiasi micro-crepa o sigillatura imperfetta porterà alla perdita di materiale, alterando immediatamente i rapporti dei reagenti e rovinando la struttura cristallina.

Fare la Scelta Giusta per la Tua Sintesi

Per massimizzare la qualità dei tuoi cristalli di FeTeSe, considera i requisiti specifici dei tuoi obiettivi sperimentali:

- Se la tua attenzione principale è la purezza di fase: Assicurati che la tua pompa per vuoto possa raggiungere costantemente pressioni significativamente inferiori a 10⁻² Pa per eliminare ogni traccia di ossigeno.

- Se la tua attenzione principale è la coerenza strutturale: Dai priorità all'integrità della sigillatura in silice e al controllo preciso della temperatura (700°C–900°C) per garantire che i rapporti dei reagenti rimangano fissi durante la diffusione.

Il tubo di silice sigillato sottovuoto non è solo un contenitore; è un meccanismo di controllo attivo che definisce la purezza e la struttura del tuo materiale finale.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sintesi di FeTeSe | Impatto sulla Qualità |

|---|---|---|

| Alto Vuoto (<10⁻² Pa) | Elimina l'ossigeno atmosferico | Previene la formazione di ossidi indesiderati |

| Sistema Chiuso | Conferma i componenti volatili | Mantiene rapporti stechiometrici esatti |

| Materiale di Silice | Stabilità ad alta temperatura (700°C-900°C) | Garantisce l'integrità strutturale durante la diffusione |

| Ambiente Inerte | Isola ferro, tellurio e selenio | Garantisce alta purezza di fase |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione nella crescita dei cristalli di FeTeSe richiede più di un semplice tubo; richiede un rigoroso controllo termico e un ambiente a vuoto affidabile. KINTEK fornisce le soluzioni di riscaldamento avanzate necessarie per reazioni di sintesi allo stato solido ad alta temperatura di successo.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi parametri sperimentali unici, garantendo che la tua ricerca raggiunga i più alti livelli di purezza e coerenza strutturale.

Pronto a ottimizzare il tuo processo di sintesi? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per le tue esigenze di laboratorio.

Guida Visiva

Riferimenti

- Jiawei Liu, Qingyu Yan. Reaction-driven formation of anisotropic strains in FeTeSe nanosheets boosts low-concentration nitrate reduction to ammonia. DOI: 10.1038/s41467-025-58940-x

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli obiettivi del processo di un trattamento termico secondario in un forno tubolare per eterostrutture Ni/NiO?

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare per il carbonitruro? Padroneggia l'ingegneria avanzata dei difetti

- Come un forno tubolare di alta precisione facilita la formazione della fase di lega ZnPd? Riduzione del catalizzatore master

- Quali sono i fattori chiave da considerare nella scelta di un forno tubolare verticale? Garantire prestazioni ottimali per il vostro laboratorio

- Quale funzione svolge un tubo di quarzo ad alta purezza durante la sintesi in fase vapore di MoS2? Ruoli chiave e benefici

- Come differisce la gestione dei campioni tra forni tubolari verticali e orizzontali? Scegli il Forno Giusto per il Tuo Laboratorio

- Qual è la funzione di un forno tubolare a doppia zona nella CVD di film 2DP-F? Sblocca un controllo preciso della crescita di film sottili

- Quali funzionalità avanzate si trovano nei forni a tubo più elaborati? Sblocca precisione e versatilità per applicazioni esigenti