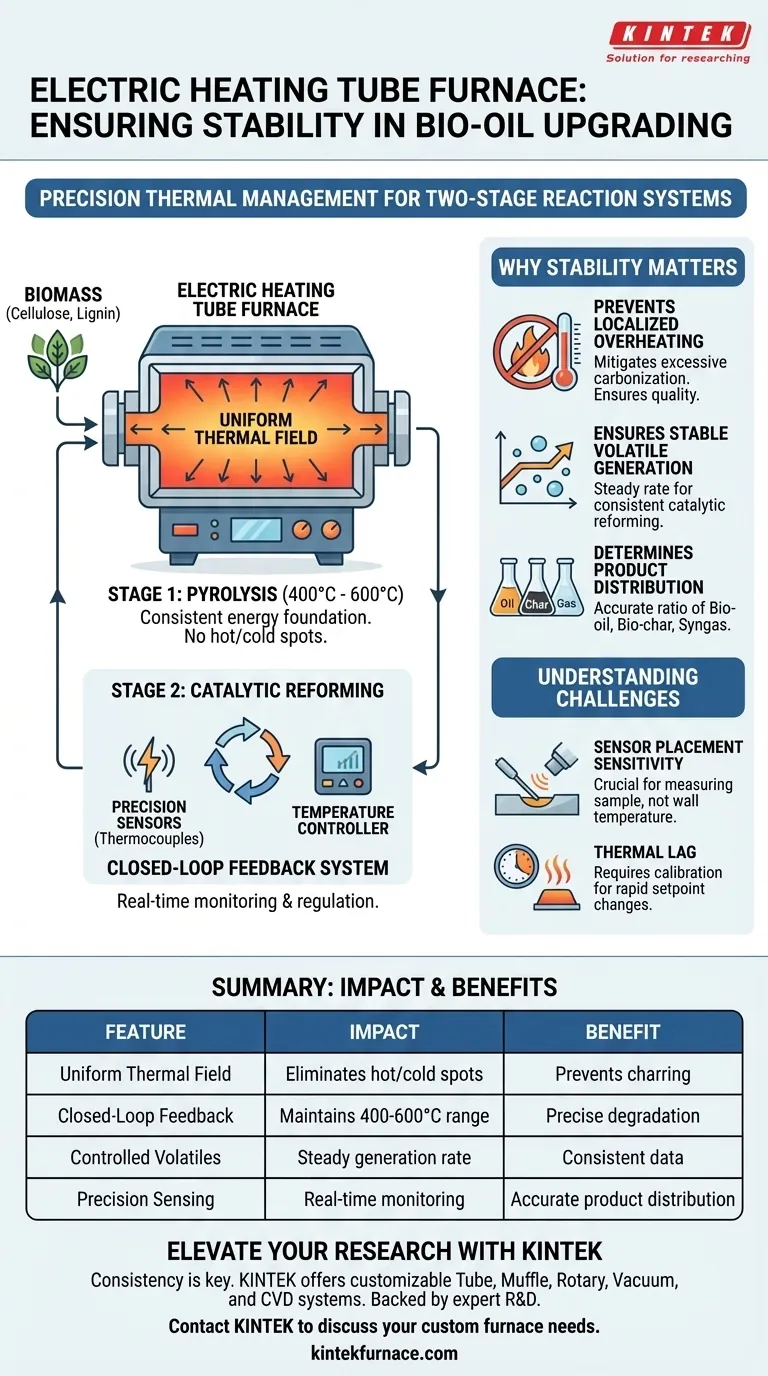

La gestione termica di precisione è la pietra angolare dell'aggiornamento efficace del bio-olio. Un forno a tubo riscaldato elettricamente garantisce la stabilità sperimentale attraverso l'integrazione di controller di temperatura ad alta precisione e sensori di monitoraggio in tempo reale. Questa combinazione hardware crea un campo termico uniforme che si estende sia alla reazione iniziale di pirolisi che alla successiva fase di reforming catalitico, eliminando i gradienti di temperatura che spesso portano a dati incoerenti.

Il valore fondamentale di questo sistema risiede nella sua capacità di prevenire il surriscaldamento localizzato. Mantenendo un ambiente termico rigorosamente controllato, il forno garantisce la generazione stabile di volatili senza eccessiva carbonizzazione, assicurando direttamente la qualità del prodotto finale di bio-olio.

La meccanica della stabilità termica

Raggiungere un campo termico uniforme

La funzione principale del forno a tubo riscaldato elettricamente è fornire una base energetica costante per la reazione.

A differenza degli elementi riscaldanti di base che possono creare punti caldi o freddi, questo sistema genera una distribuzione uniforme del campo termico.

Questa uniformità viene mantenuta in entrambe le fasi del processo: la pirolisi iniziale (decomposizione termica) e il reforming catalitico.

Sensori di precisione e feedback

La stabilità si ottiene attraverso un sistema ad anello chiuso che coinvolge sensori termocoppia e controller di temperatura.

Questi componenti lavorano insieme per mantenere un ambiente termico costante, tipicamente tra 400°C e 600°C.

Questo intervallo specifico è fondamentale per la degradazione termochimica efficace dei componenti della biomassa come cellulosa, emicellulosa e lignina.

Perché la stabilità è importante per l'aggiornamento del bio-olio

Prevenire il surriscaldamento localizzato

Uno dei maggiori rischi nella produzione di bio-olio sono i "punti caldi" all'interno del reattore.

Se la temperatura aumenta localmente, ciò porta a un'eccessiva carbonizzazione.

Il forno a tubo riscaldato elettricamente mitiga questo problema regolando rigorosamente l'apporto energetico, assicurando che la biomassa non si carbonizzi prematuramente prima di poter essere convertita in volatili utili.

Garantire una generazione stabile di volatili

Affinché una reazione a due stadi funzioni, il primo stadio deve alimentare in modo coerente il secondo stadio.

Il forno garantisce che i volatili vengano generati a un ritmo costante all'interno dell'intervallo di temperatura impostato.

Questa stabilità consente ai volatili di passare alla fase di reforming catalitico con una composizione costante, essenziale per risultati sperimentali affidabili.

Determinare la distribuzione del prodotto

La precisione del controllo della temperatura detta direttamente l'esito chimico.

Piccole fluttuazioni di calore possono spostare il percorso di reazione, alterando il rapporto tra bio-olio, bio-char e syngas.

Bloccando la temperatura, il forno garantisce che la distribuzione del prodotto finale rifletta i parametri sperimentali previsti, non errori dell'attrezzatura.

Comprendere le sfide

Sensibilità del posizionamento del sensore

Sebbene il forno sia in grado di fornire precisione, la sua accuratezza dipende fortemente dalla posizione del sensore.

Se la termocoppia non è posizionata correttamente rispetto al campione di biomassa, il controller potrebbe stabilizzare la temperatura della parete del forno piuttosto che la temperatura del campione.

Ritardo termico

I sistemi di riscaldamento elettrico offrono un'eccellente stabilità, ma potrebbero presentare lievi ritardi nei tempi di reazione.

Modificare rapidamente la temperatura impostata durante un ciclo richiede un'attenta calibrazione per evitare di superare o sottostimare il campo termico target.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia dei tuoi esperimenti di aggiornamento del bio-olio, allinea le impostazioni delle tue apparecchiature con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Dai priorità all'eliminazione dei picchi di temperatura per evitare che la biomassa si degradi in bio-char.

- Se il tuo obiettivo principale sono dati riproducibili: Assicurati che i tuoi sensori termocoppia siano calibrati e posizionati per misurare la zona di reazione, non solo l'elemento riscaldante.

In definitiva, la qualità del tuo bio-olio è buona solo quanto la stabilità dell'ambiente termico che lo ha creato.

Tabella riassuntiva:

| Caratteristica | Impatto sull'aggiornamento del bio-olio | Vantaggio per i ricercatori |

|---|---|---|

| Campo termico uniforme | Elimina punti caldi/freddi nelle fasi di pirolisi | Previene eccessiva carbonizzazione e formazione di char |

| Feedback ad anello chiuso | Mantiene un intervallo costante di 400°C - 600°C | Garantisce una precisa degradazione termochimica |

| Volatili controllati | Tasso di generazione costante per il reforming catalitico | Composizione chimica e dati costanti |

| Sensori di precisione | Monitoraggio in tempo reale delle zone di reazione | Distribuzione accurata del prodotto (olio/char/gas) |

Eleva la tua ricerca sul bio-olio con il riscaldamento di precisione

La coerenza è la differenza tra un esperimento fallito e una scoperta. KINTEK fornisce soluzioni termiche leader del settore progettate per soddisfare le rigorose esigenze della pirolisi della biomassa e del reforming catalitico.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a tubo, muffola, rotativi, sottovuoto e CVD, tutti completamente personalizzabili in base ai tuoi profili di temperatura e geometrie del reattore specifici. Sia che tu abbia bisogno di eliminare il ritardo termico o garantire un perfetto allineamento dei sensori per la tua reazione a due stadi, il nostro team di ingegneri è pronto ad assisterti.

Pronto a stabilizzare le tue condizioni sperimentali? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e assicurare la qualità del tuo prodotto finale.

Guida Visiva

Riferimenti

- Maryam Khatibi, Paul T. Williams. Pyrolysis/Non-thermal Plasma/Catalysis Processing of Refuse-Derived Fuel for Upgraded Oil and Gas Production. DOI: 10.1007/s12649-024-02866-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un forno a riduzione tubolare? Ottenere sinterizzazione Fe-Cu ad alta purezza

- Quali tipi di contenitori vengono utilizzati nei forni a tubi sottovuoto? Scegli quarzo o corindone per prestazioni ottimali

- Quali sono i pro e i contro dei forni a tubo verticale? Precisione contro capacità per il tuo laboratorio

- Perché il controllo della velocità di riscaldamento e del flusso di gas in un forno tubolare da laboratorio è fondamentale per i materiali di assorbimento delle onde elettromagnetiche?

- Perché un forno tubolare è preferito per la sintesi di NRBBO:Eu2+? Ottenere un controllo preciso dell'atmosfera per i fosfori

- Qual è la funzione di un forno tubolare nella sintesi dei nitruri metallici? Ottenere la crescita di nanoparticelle ad alta purezza

- Perché utilizzare un forno tubolare con controllo dell'atmosfera per la conversione di NiFe LDH in lega NiFe? Ottenere una precisa riduzione dei metalli

- Perché utilizzare un forno tubolare per il trattamento termico di TiO2–TiN/S? Ottenere un'infusione di zolfo e una purezza perfette