Il requisito fondamentale per le apparecchiature di riscaldamento durante la fase di ossidazione in situ è la capacità di mantenere un'estrema precisione nel controllo della temperatura a esattamente 1100 °C. Questa specifica regolazione termica non riguarda solo il raggiungimento di un'alta temperatura; si tratta di sostenere un ambiente altamente stabile per ottimizzare la cinetica di ossidazione sulla superficie del carburo di silicio (SiC). Senza questa precisione, la formazione delle caratteristiche necessarie dell'eterostruttura diventa impossibile.

Il successo della costruzione dell'eterostruttura SiC@SiO2 dipende dalla stabilizzazione della cinetica di reazione a 1100 °C. Il controllo termico preciso è l'unico meccanismo che garantisce la formazione di uno strato di SiO2 denso e amorfo con lo spessore moderato richiesto per prestazioni ottimali.

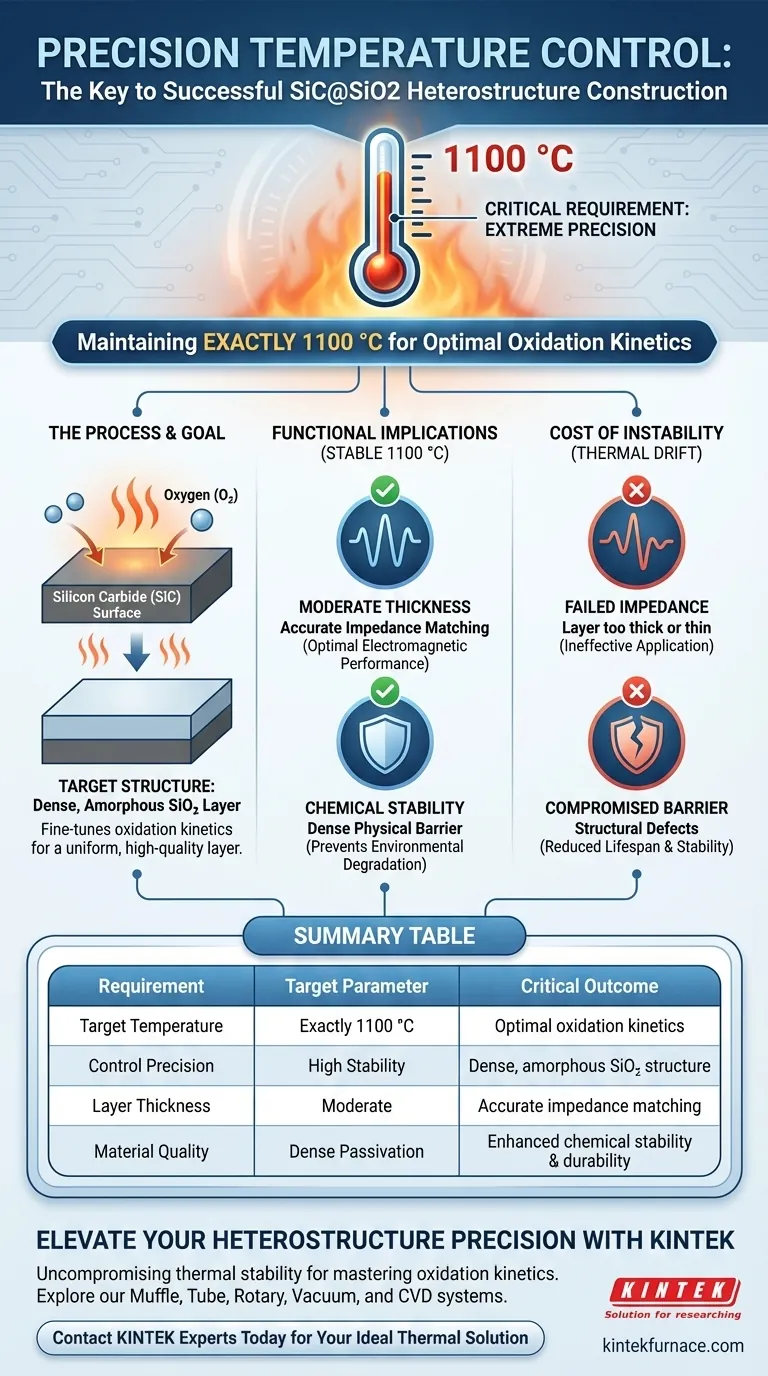

Il Ruolo della Precisione nella Cinetica di Ossidazione

Controllo delle Velocità di Reazione

A 1100 °C, l'interazione chimica tra carburo di silicio e ossigeno è altamente sensibile. Le apparecchiature di riscaldamento devono offrire un controllo di precisione per ottimizzare la cinetica di ossidazione.

Ciò garantisce che la reazione proceda a una velocità prevedibile e costante. Qualsiasi fluttuazione della temperatura altererà la velocità di ossidazione, portando a proprietà del materiale incoerenti.

Formazione della Struttura Desiderata

L'obiettivo finale di questa fase termica è creare uno strato passivante di SiO2 denso e amorfo.

Questa specifica fase strutturale, densa e amorfa piuttosto che porosa o cristallina, può essere ottenuta solo se la temperatura rimane rigorosamente regolata durante tutto il processo.

Implicazioni Funzionali del Controllo Termico

Ottenere uno Spessore Moderato

Lo spessore dello strato di SiO2 è direttamente correlato alla temperatura e alla durata dell'ossidazione.

Le apparecchiature di riscaldamento devono mantenere la stabilità per produrre uno strato di spessore moderato. Questo spessore specifico è essenziale per regolare l'adattamento di impedenza, un fattore critico nelle prestazioni elettromagnetiche del materiale.

Garantire la Stabilità Chimica

Lo strato di SiO2 funge da barriera fisica per il SiC sottostante.

Mantenendo un calore preciso, le apparecchiature garantiscono che lo strato sia sufficientemente denso da fornire una robusta stabilità chimica. Ciò impedisce il degrado ambientale del materiale principale.

Il Costo dell'Instabilità Termica

Rischi per l'Adattamento di Impedenza

Se le apparecchiature di riscaldamento mancano di precisione, la cinetica di ossidazione deriverà.

Ciò si traduce in uno strato passivante troppo spesso o troppo sottile. Di conseguenza, l'adattamento di impedenza fallirà, rendendo l'eterostruttura inefficace per la sua applicazione prevista.

Integrità della Barriera Compromessa

Le fluttuazioni di temperatura durante la fase in situ possono portare a difetti strutturali nello strato di SiO2.

Uno strato formato in condizioni termiche instabili potrebbe mancare della densità necessaria. Ciò compromette la sua capacità di fungere da barriera fisica affidabile, riducendo la durata complessiva e la stabilità del componente.

Ottimizzare la Tua Strategia di Riscaldamento

Per garantire la costruzione di successo delle eterostrutture SiC@SiO2, seleziona apparecchiature di riscaldamento in base alle metriche di prestazione specifiche che devi raggiungere.

- Se il tuo focus principale sono le Prestazioni Elettromagnetiche: Dai priorità alle apparecchiature con una deriva termica minima per garantire lo "spessore moderato" preciso richiesto per un adattamento di impedenza accurato.

- Se il tuo focus principale è la Durata a Lungo Termine: Assicurati che il sistema possa mantenere 1100 °C senza fluttuazioni per garantire la formazione di una barriera densa e amorfa per la massima stabilità chimica.

La qualità della tua eterostruttura finale è definita in ultima analisi dalla stabilità del tuo ambiente termico.

Tabella Riassuntiva:

| Requisito | Parametro Obiettivo | Risultato Critico |

|---|---|---|

| Temperatura Obiettivo | Esattamente 1100 °C | Cinetica di ossidazione ottimale |

| Precisione di Controllo | Alta Stabilità | Struttura SiO2 densa e amorfa |

| Spessore dello Strato | Moderato | Adattamento di impedenza accurato |

| Qualità del Materiale | Passivazione Densa | Stabilità chimica e durata migliorate |

Eleva la Precisione della Tua Eterostruttura con KINTEK

La costruzione di successo di SiC@SiO2 richiede una stabilità termica senza compromessi a 1100°C. KINTEK fornisce le soluzioni di riscaldamento avanzate necessarie per padroneggiare la cinetica di ossidazione e ottenere un perfetto adattamento di impedenza.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Che tu stia sviluppando materiali elettromagnetici ad alte prestazioni o componenti semiconduttori robusti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Garantisci risultati coerenti e un'integrità del materiale superiore: Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione termica ideale.

Guida Visiva

Riferimenti

- Limeng Song, Rui Zhang. Heterointerface‐Engineered SiC@SiO <sub>2</sub> @C Nanofibers for Simultaneous Microwave Absorption and Corrosion Resistance. DOI: 10.1002/advs.202509071

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dei forni a tubo di quarzo? Ottenere purezza e visibilità nei processi ad alta temperatura

- Quali sono i requisiti specifici di calcinazione per un forno a resistenza tubolare per NCM622? Guida esperta alla sintesi

- Quali fattori influenzano il prezzo di un forno tubolare orizzontale? Driver chiave dalla temperatura ai sistemi di controllo

- Quale ruolo svolge un forno tubolare ad alto vuoto negli studi sulle bolle di elio? Padronanza dell'attivazione termica e della purezza dei materiali

- Quali condizioni critiche di reazione sono fornite da un forno tubolare per la sintesi di NiS2? Ottenere risultati di fase pura

- Perché la tecnologia di controllo della temperatura è importante nei forni a tubo? Garantire precisione ed efficienza nel vostro laboratorio

- Quali sono i due tipi principali di forni tubolari e le loro caratteristiche principali? Confronta i design Split (a cerniera) rispetto a Solid (a corpo unico).

- Come il controllo del flusso di gas in un forno tubolare influisce sulla qualità di NMC811? Padronanza degli ambienti di calcinazione stabili