Alla base, i forni a tubo sono gli insostituibili strumenti di lavoro per creare e raffinare i materiali ad alte prestazioni che alimentano l'industria della nuova energia. Vengono utilizzati per la critica lavorazione termica dei componenti delle batterie agli ioni di litio di nuova generazione, migliorando l'efficienza delle celle solari e sviluppando materiali per celle a combustibile e stoccaggio dell'idrogeno. La loro funzione è quella di fornire un ambiente ad alta temperatura estremamente preciso e controllabile, il che è irrinunciabile per ottenere le specifiche proprietà dei materiali richieste per le applicazioni energetiche avanzate.

Il vero valore di un forno a tubo non risiede solo nella sua capacità di generare calore elevato, ma nella sua capacità di creare un ambiente strettamente controllato e isolato. Questa precisione è ciò che permette a ricercatori e produttori di trasformare le materie prime nei componenti fondamentali della moderna tecnologia energetica.

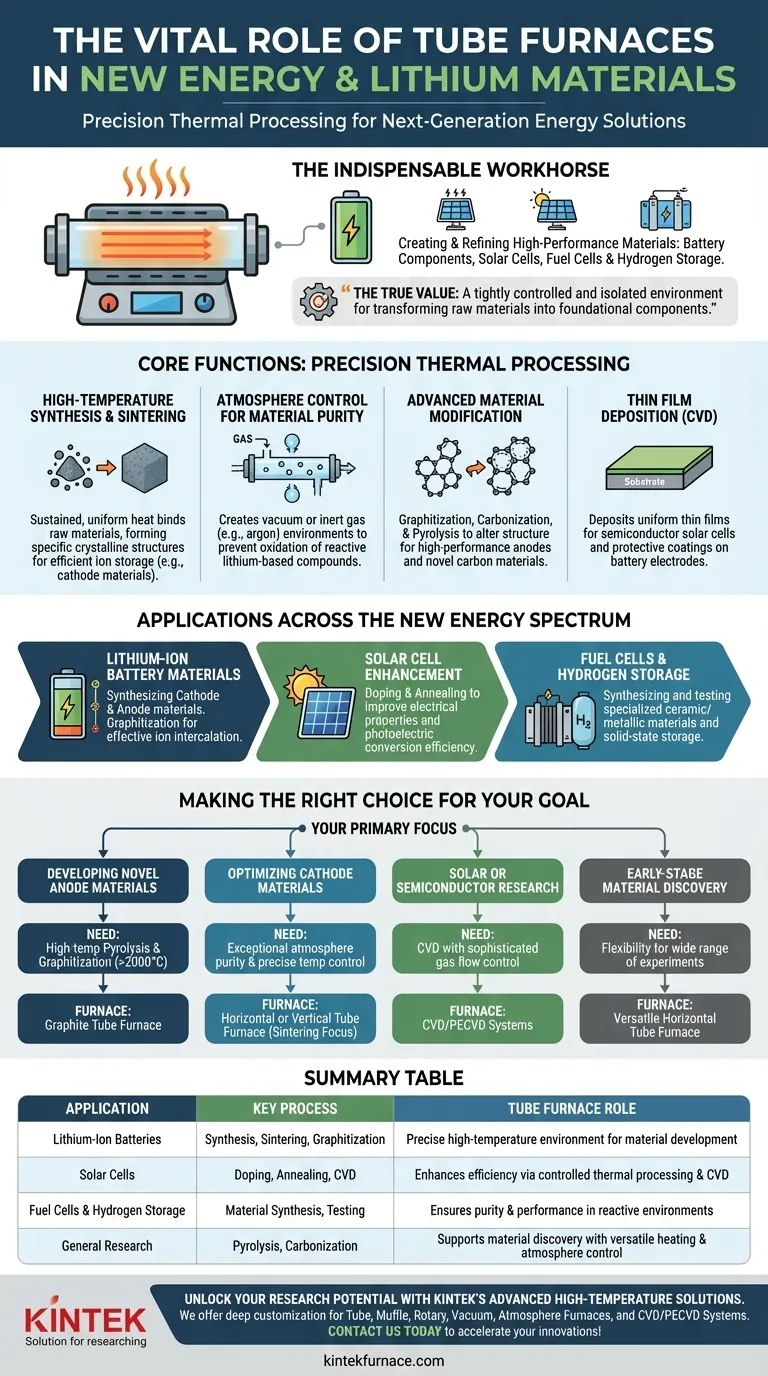

La funzione principale: lavorazione termica di precisione

Il ruolo di un forno a tubo si estende ben oltre il semplice riscaldamento. È uno strumento di trasformazione, che consente cambiamenti chimici e fisici specifici impossibili da ottenere in condizioni normali.

Sintesi e sinterizzazione ad alta temperatura

Molti materiali avanzati, in particolare i materiali catodici nelle batterie agli ioni di litio, vengono creati attraverso reazioni allo stato solido.

Un forno a tubo fornisce le temperature elevate, uniformi e sostenute necessarie per sinterizzare le materie prime in polvere, legandole insieme e formando la specifica struttura cristallina richiesta per un'efficiente immagazzinamento e trasferimento di ioni.

Controllo dell'atmosfera per la purezza del materiale

Molti materiali utilizzati nella nuova energia, specialmente i composti a base di litio, sono altamente reattivi con ossigeno e umidità ad alte temperature.

I forni a tubo eccellono nella creazione di un'atmosfera controllata, sia essa un vuoto per rimuovere i contaminanti o un gas inerte (come l'argon) per prevenire l'ossidazione. Ciò assicura che il materiale finale sia puro e possieda le proprietà elettrochimiche desiderate.

Modifica avanzata dei materiali

I forni a tubo sono utilizzati per processi specializzati che alterano fondamentalmente la struttura di un materiale.

La grafitizzazione e la carbonizzazione sono processi chiave per la produzione di materiali anodici a base di carbonio ad alte prestazioni. La pirolisi, la decomposizione termica dei materiali in assenza di ossigeno, è utilizzata nella ricerca sulla biomassa-energia e per la creazione di nuove strutture di carbonio.

Deposizione di film sottili (CVD)

La Deposizione Chimica da Vapore (CVD) è un processo in cui un forno viene utilizzato per depositare un film sottile e uniforme di materiale su un substrato.

Questa tecnica è cruciale nell'industria dei semiconduttori per la fabbricazione di celle solari e viene esplorata per creare rivestimenti protettivi sugli elettrodi delle batterie al fine di migliorarne la durata e le prestazioni.

Applicazioni in tutto lo spettro della nuova energia

Sebbene prominente nello sviluppo delle batterie, il ruolo dei forni a tubo si estende all'intero panorama della nuova energia, dalla generazione all'accumulo.

Materiali per batterie agli ioni di litio

Questa è l'applicazione più significativa. I forni sono utilizzati per sintetizzare sia i materiali catodici (come NMC o LFP) che i materiali anodici. La grafitizzazione del carbonio per gli anodi è un classico processo in forno ad alta temperatura progettato per creare una struttura in grado di intercalare efficacemente gli ioni di litio.

Miglioramento delle celle solari

Nella produzione di celle solari a base di silicio, i forni a tubo vengono utilizzati per fasi critiche come il drogaggio e la ricottura. Questi processi di riscaldamento controllato introducono impurità per alterare le proprietà elettriche del silicio e riparare i danni al reticolo cristallino, migliorando direttamente l'efficienza di conversione fotoelettrica della cella.

Celle a combustibile e stoccaggio dell'idrogeno

Lo sviluppo delle celle a combustibile si basa su materiali specializzati per elettroliti ed elettrodi. I forni a tubo forniscono l'ambiente controllato necessario per sintetizzare e testare questi nuovi materiali ceramici e metallici, così come i materiali studiati per lo stoccaggio dell'idrogeno allo stato solido.

Comprendere i compromessi e le variazioni

Non tutti i forni a tubo sono uguali. Il design specifico è dettato dal processo che deve eseguire, sottolineando l'importanza di scegliere lo strumento giusto per il lavoro.

Tipi di forno specializzati

Un forno a tubo orizzontale è uno standard versatile per ricottura e sinterizzazione generiche. Un forno a tubo verticale è migliore per processi come il CVD o quando i campioni non devono toccare le pareti del tubo. Un forno a tubo in grafite è specificamente progettato per raggiungere le temperature ultra-elevate richieste per la grafitizzazione.

La sfida della scala

Un forno utilizzato per la ricerca fondamentale in laboratorio è molto diverso da uno utilizzato nella produzione industriale. Scalare un processo da grammi a chilogrammi o tonnellate richiede di superare significative sfide ingegneristiche legate al mantenimento dell'uniformità della temperatura e del controllo dell'atmosfera in un volume molto più grande.

Il costo della precisione

Prestazioni superiori hanno un costo. Un semplice forno per il trattamento termico di base è relativamente economico. Tuttavia, un sistema in grado di raggiungere temperature molto elevate (>1500°C), mantenere un alto vuoto e consentire un preciso controllo del flusso di gas multipli è un'attrezzatura complessa e significativamente più costosa.

Scegliere la soluzione giusta per il tuo obiettivo

La tua applicazione detta il tipo di lavorazione termica richiesta. Comprendere il tuo obiettivo primario è fondamentale per sfruttare la tecnologia giusta.

- Se il tuo obiettivo principale è lo sviluppo di nuovi materiali anodici: hai bisogno di un forno capace di pirolisi e grafitizzazione ad alta temperatura, spesso superiore a 2000°C.

- Se il tuo obiettivo principale è l'ottimizzazione dei materiali catodici: hai bisogno di un forno con eccezionale purezza atmosferica e controllo preciso della temperatura per reazioni di sinterizzazione allo stato solido.

- Se il tuo obiettivo principale è la ricerca solare o sui semiconduttori: la tua priorità dovrebbe essere un sistema di forno configurato per la Deposizione Chimica da Vapore (CVD) con sofisticato controllo del flusso di gas.

- Se il tuo obiettivo principale è la scoperta di materiali in fase iniziale: un versatile forno a tubo orizzontale con buon controllo della temperatura e dell'atmosfera offre la flessibilità per un'ampia gamma di esperimenti.

Dominare la lavorazione termica controllata è fondamentale per inventare i materiali che definiranno il futuro dell'energia.

Tabella riassuntiva:

| Applicazione | Processo Chiave | Ruolo del Forno a Tubo |

|---|---|---|

| Batterie agli Ioni di Litio | Sintesi, Sinterizzazione, Grafitizzazione | Fornisce un ambiente preciso ad alta temperatura per lo sviluppo di materiali catodici/anodici |

| Celle Solari | Drogaggio, Ricottura, CVD | Migliora l'efficienza attraverso la lavorazione termica controllata e la deposizione di film sottili |

| Celle a Combustibile e Stoccaggio Idrogeno | Sintesi dei Materiali, Test | Assicura purezza e prestazioni in ambienti reattivi |

| Ricerca Generale | Pirolisi, Carbonizzazione | Supporta la scoperta di materiali con riscaldamento versatile e controllo dell'atmosfera |

Sblocca il pieno potenziale della tua ricerca sui nuovi materiali energetici e al litio con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una gamma diversificata di prodotti, inclusi Forni a Tubo, Forni a Muffola, Forni Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le tue specifiche esigenze sperimentali, sia che tu stia scalando la produzione o ottimizzando per la precisione. Contattaci oggi per discutere come le nostre soluzioni su misura possono accelerare le tue innovazioni nella tecnologia delle batterie, nell'energia solare e oltre!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza