In sintesi, una fornace tubolare funziona facendo passare elettricità attraverso elementi riscaldanti che circondano un tubo centrale e cilindrico. Un campione posto all'interno di questo tubo viene riscaldato in un ambiente altamente uniforme e controllato. L'intero processo è regolato da un preciso controllore di temperatura che determina la velocità di riscaldamento, la temperatura target e la durata del ciclo termico.

Il vero valore di una fornace tubolare non è solo la sua capacità di riscaldarsi, ma il suo design, che crea una zona di elaborazione termica eccezionalmente uniforme e controllabile. Questo la rende indispensabile per applicazioni in cui la consistenza della temperatura è fondamentale.

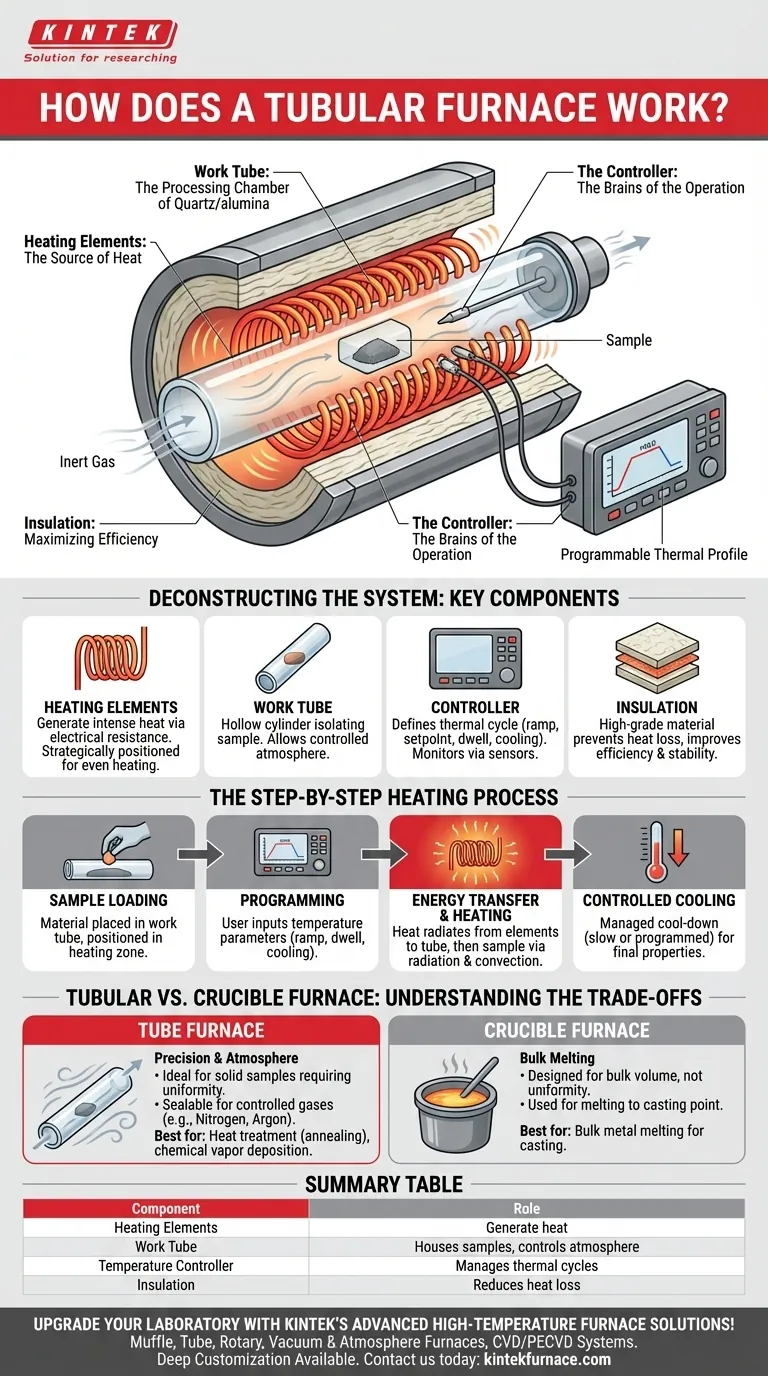

Decomporre il sistema: componenti chiave e i loro ruoli

Per capire come una fornace tubolare raggiunge tale precisione, dobbiamo esaminare i suoi componenti principali. Ogni parte è progettata per contribuire a un ambiente di riscaldamento stabile e prevedibile.

Gli elementi riscaldanti: la fonte di calore

Il motore della fornace è il suo set di elementi riscaldanti elettrici. Quando la corrente passa attraverso questi elementi, la loro resistenza naturale genera calore intenso. Sono posizionati strategicamente per circondare il tubo di lavoro, assicurando che il calore sia applicato uniformemente da tutte le direzioni.

Il tubo di lavoro: la camera di elaborazione

Questo è il cilindro centrale, cavo – spesso fatto di quarzo, allumina o mullite – che ospita il materiale da riscaldare. Il tubo isola il campione, proteggendolo dal contatto diretto con gli elementi riscaldanti e contenendo eventuali gas atmosferici richiesti.

Il controllore: il cervello dell'operazione

Il controllore di temperatura è il centro di comando. Qui, l'utente definisce l'intero profilo termico: la velocità di aumento della temperatura (rampa di riscaldamento), la temperatura finale (setpoint), per quanto tempo mantenerla (tempo di mantenimento) e la sequenza di raffreddamento. Utilizza un sensore, come una termocoppia, per monitorare costantemente la temperatura e regolare la potenza agli elementi.

L'isolamento: massimizzare l'efficienza

Materiale isolante termico di alta qualità racchiude gli elementi riscaldanti e l'assemblaggio del tubo. Il suo scopo è impedire che il calore si disperda nel laboratorio, il che migliora l'efficienza energetica, protegge l'utente e contribuisce a una temperatura interna più stabile.

Il processo di riscaldamento passo dopo passo

Il funzionamento di una fornace tubolare segue una sequenza logica e ripetibile, progettata per precisione e sicurezza.

Passo 1: Caricamento del campione

Innanzitutto, il materiale o il campione viene posizionato con cura all'interno del tubo di lavoro. Il tubo viene quindi posizionato correttamente all'interno della zona di riscaldamento della fornace.

Passo 2: Programmazione del ciclo termico

L'utente inserisce i parametri di temperatura desiderati nel controllore. Per processi sensibili come la sinterizzazione o la ricottura, questo comporta la programmazione di più fasi di riscaldamento, mantenimento e raffreddamento.

Passo 3: Trasferimento di energia e riscaldamento

Una volta avviato, il controllore invia energia agli elementi riscaldanti. Il calore viene trasferito dagli elementi alla parete esterna del tubo di lavoro, principalmente tramite radiazione. La parete del tubo riscalda quindi il campione all'interno attraverso una combinazione di radiazione e convezione all'interno del tubo riempito di gas.

Passo 4: Raffreddamento controllato

Altrettanto importante del riscaldamento, anche la fase di raffreddamento è gestita dal controllore. Questo può essere un lento raffreddamento naturale o una rampa di raffreddamento programmata, fondamentale per controllare le proprietà finali e la microstruttura di molti materiali.

Comprendere i compromessi: tubo rispetto ad altre fornaci

La fornace tubolare è uno strumento specializzato. Il suo design la rende ideale per alcune attività ma meno adatta per altre. Un punto di confronto comune è la fornace a crogiolo.

Quando utilizzare una fornace tubolare: precisione e atmosfera

La camera lunga e chiusa di una fornace tubolare è perfetta per il trattamento di campioni solidi che richiedono un'eccezionale uniformità di temperatura. Il suo vantaggio chiave è la capacità di sigillare le estremità e far fluire un gas specifico (come azoto o argon) attraverso il tubo, creando un'atmosfera controllata, non ossidante o reattiva.

Quando utilizzare una fornace a crogiolo: fusione di massa

Una fornace a crogiolo, al contrario, è progettata per contenere una pentola (il crogiolo) in una camera riscaldata. Il suo scopo non è l'uniformità lungo una lunghezza, ma semplicemente riscaldare un volume di materiale, di solito fino al suo punto di fusione per la fusione. È uno strumento per la lavorazione in massa, non per trattamenti di precisione.

Fare la scelta giusta per la tua applicazione

La selezione dell'attrezzatura di riscaldamento corretta è fondamentale per raggiungere il risultato desiderato. Utilizza il tuo obiettivo primario per guidare la tua decisione.

- Se il tuo obiettivo principale è il trattamento termico preciso di un campione solido (es. ricottura, tempra): L'uniformità di temperatura superiore della fornace tubolare è essenziale per risultati ripetibili.

- Se il tuo obiettivo principale è la sintesi di materiali in atmosfera controllata (es. deposizione chimica da vapore): Il design sigillabile di una fornace tubolare la rende lo strumento standard e necessario.

- Se il tuo obiettivo principale è fondere una quantità di metallo per colarlo in uno stampo: Una fornace a crogiolo è la scelta più semplice, efficace e specifica.

In ultima analisi, comprendere il design fondamentale dei tuoi strumenti ti consente di selezionare quello giusto per il lavoro, garantendo efficienza e successo.

Tabella riassuntiva:

| Componente | Ruolo |

|---|---|

| Elementi riscaldanti | Generano calore per resistenza elettrica, circondando il tubo per una distribuzione uniforme |

| Tubo di lavoro | Ospita i campioni, realizzato con materiali come quarzo o allumina, e consente il controllo dell'atmosfera |

| Controllore di temperatura | Gestisce le velocità di riscaldamento, i setpoint e i cicli di raffreddamento utilizzando sensori per la precisione |

| Isolamento | Riduce la perdita di calore, migliora l'efficienza e mantiene temperature interne stabili |

Aggiorna il tuo laboratorio con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo fornaci a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni e affidabilità superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi termici e favorire il successo nella tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione