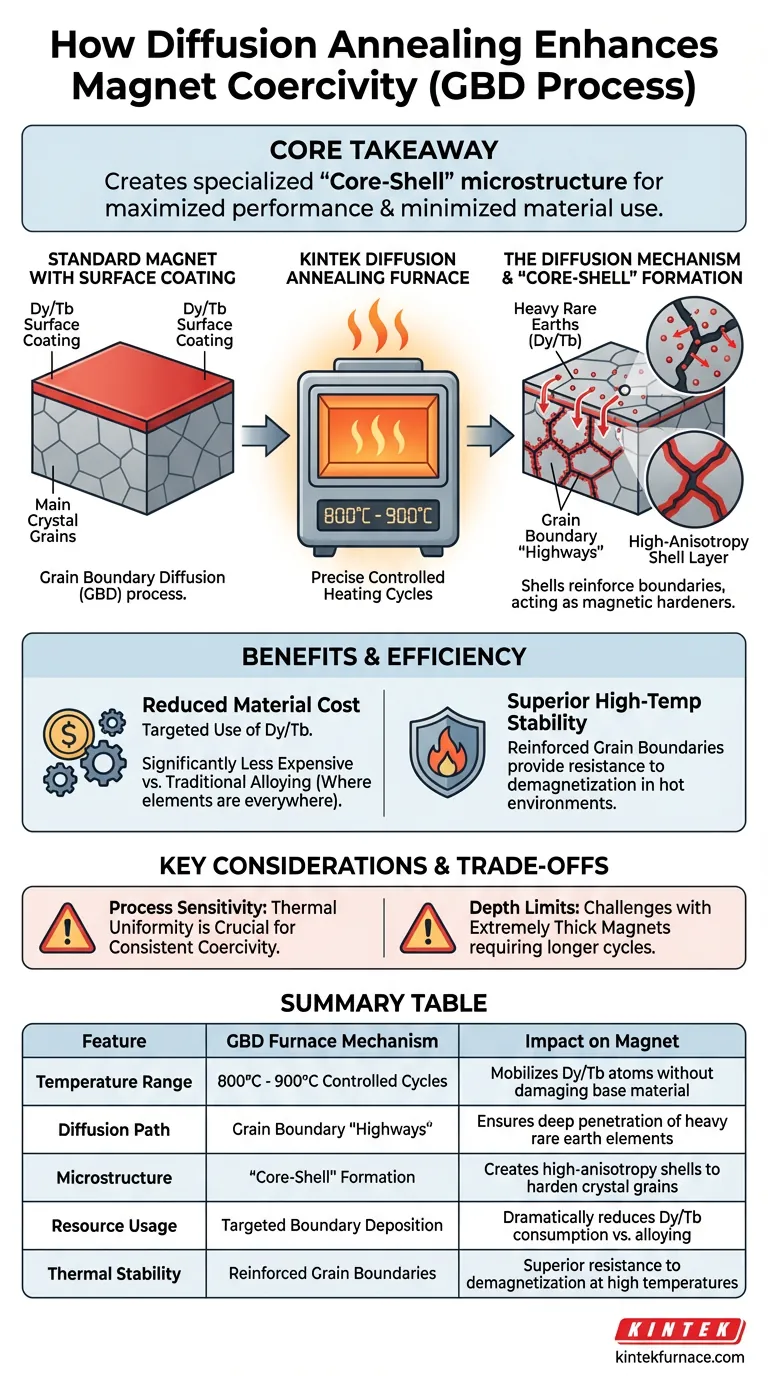

Un forno di ricottura a diffusione migliora la coercitività eseguendo precisi cicli di riscaldamento, tipicamente nell'intervallo da 800°C a 900°C. Questo ambiente termico controllato spinge gli elementi delle terre rare pesanti, come il disprosio o il terbio, dal rivestimento superficiale del magnete all'interno della struttura attraverso i bordi dei grani.

Concetto chiave Il forno di ricottura a diffusione è il catalizzatore per la creazione di una microstruttura specializzata "core-shell". Concentrando gli elementi delle terre rare pesanti specificamente sui bordi dei grani anziché legarli in lega in tutto il magnete, il processo massimizza le prestazioni magnetiche riducendo al minimo il consumo di materiale.

Il meccanismo di diffusione

Cicli di riscaldamento controllato

La funzione principale del forno è mantenere un intervallo di temperatura rigoroso di 800-900°C.

Questa finestra termica specifica è fondamentale. Fornisce energia sufficiente per mobilizzare gli atomi delle terre rare pesanti senza fondere il magnete di base o danneggiare la sua fase magnetica primaria.

Penetrazione attraverso i bordi dei grani

Sotto questo calore, i materiali di rivestimento—disprosio (Dy) o terbio (Tb)—migrano dalla superficie nel corpo del magnete.

Fondamentalmente, questi elementi viaggiano lungo i bordi dei grani. Questi bordi agiscono come "autostrade" per gli atomi, permettendo loro di penetrare in profondità nel materiale anziché rimanere intrappolati all'esterno.

La trasformazione microstrutturale

Formazione del guscio ad alta anisotropia

Mentre gli atomi di Dy o Tb viaggiano lungo i bordi, interagiscono con i grani cristallini principali del magnete.

Questa interazione forma uno strato di guscio ad alta anisotropia che avvolge i singoli grani cristallini. Questo "guscio" agisce come un indurente magnetico, rinforzando specificamente le aree più vulnerabili alla smagnetizzazione.

Stabilità migliorata

La presenza di questo guscio migliora significativamente la stabilità ad alta temperatura del magnete.

Rinforzando i bordi dei grani, il trattamento del forno assicura che il magnete mantenga la sua resistenza anche quando esposto allo stress termico degli ambienti operativi.

Efficienza e gestione delle risorse

Minimizzazione dell'uso di terre rare

I metodi tradizionali comportano la legatura di terre rare pesanti in tutto il volume del magnete.

Il processo GBD, facilitato dal forno, utilizza una quantità minima di questi costosi elementi. Poiché gli elementi sono mirati solo dove sono necessari—i bordi—il volume totale di Dy o Tb richiesto è drasticamente ridotto.

Comprensione dei compromessi

Sensibilità del processo

Il successo di questo miglioramento dipende interamente dalla precisione termica.

Se il forno non riesce a mantenere uniformemente l'intervallo 800-900°C, la diffusione sarà irregolare. Ciò può portare a magneti con livelli di coercitività incoerenti, dove il nucleo rimane debole mentre la superficie è indurita.

Limitazioni di profondità

Sebbene il forno favorisca la penetrazione, è in definitiva un processo basato sulla diffusione.

Ci sono limiti fisici alla profondità a cui gli elementi possono viaggiare in modo efficiente. Per magneti estremamente spessi, ottenere un guscio uniforme ad alta anisotropia in tutto il volume centrale richiede tempi di ciclo più lunghi o atmosfere del forno ottimizzate.

Fare la scelta giusta per il tuo obiettivo

Per determinare se questo processo è in linea con i tuoi requisiti di produzione, considera i tuoi vincoli principali:

- Se il tuo obiettivo principale è la riduzione dei costi: Questo processo ti consente di ottenere prestazioni elevate utilizzando una quantità significativamente inferiore di materiale di terre rare pesanti costoso (Dy/Tb) rispetto alla legatura tradizionale.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura: La formazione del guscio ad alta anisotropia offre una resistenza superiore alla smagnetizzazione in ambienti operativi caldi rispetto ai magneti standard.

Sfruttando il forno di ricottura a diffusione, trasformi un magnete standard in un componente ad alte prestazioni attraverso un'ingegneria microstrutturale mirata.

Tabella riassuntiva:

| Caratteristica | Meccanismo del forno GBD | Impatto sul magnete |

|---|---|---|

| Intervallo di temperatura | Cicli controllati 800°C - 900°C | Mobilita gli atomi di Dy/Tb senza danneggiare il materiale di base |

| Percorso di diffusione | "Autostrade" dei bordi dei grani | Garantisce una profonda penetrazione degli elementi delle terre rare pesanti |

| Microstruttura | Formazione "Core-Shell" | Crea gusci ad alta anisotropia per indurire i grani cristallini |

| Utilizzo delle risorse | Deposizione mirata sui bordi | Riduce drasticamente il consumo di Dy/Tb rispetto alla legatura |

| Stabilità termica | Bordi dei grani rinforzati | Resistenza superiore alla smagnetizzazione ad alte temperature |

Massimizza le prestazioni del magnete con KINTEK Precision

Sblocca il pieno potenziale della diffusione dei bordi dei grani con i forni di ricottura a diffusione avanzati di KINTEK. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, forniamo sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD progettati per fornire la stabilità termica precisa di 800°C–900°C richiesta per la formazione di gusci ad alta anisotropia.

Sia che tu stia cercando di ridurre i costi dei materiali minimizzando l'uso di terre rare pesanti o che tu debba migliorare la coercitività ad alta temperatura per applicazioni esigenti, i nostri forni da laboratorio e industriali sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a ottimizzare i tuoi materiali magnetici? Contatta oggi i nostri esperti per trovare la tua soluzione ad alta temperatura perfetta!

Guida Visiva

Riferimenti

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché è necessaria una fornace per trattamenti termici sottovuoto per IN718-CuCrZr? Massimizzare la resistenza del legame bimetallico

- Quali sono le specifiche per il riscaldamento a induzione a media frequenza nei forni di grafitizzazione sottovuoto? | KINTEK

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come un forno per brasatura ad alto vuoto migliora la Piezoresistività dei film sottili di CuMnNi attraverso il ricottura di precisione

- Quali sono i vantaggi dell'utilizzo di SSR rispetto ai contattori per il controllo del riscaldamento? Ottieni una precisione superiore nella distillazione sotto vuoto

- Quali materiali possono essere uniti tramite brasatura sottovuoto? Ottenere Legami ad Alta Integrità per Metalli Dissimili e Ceramiche

- In che modo la sinterizzazione sotto vuoto migliora le tolleranze dimensionali? Ottenere un Ritiro Uniforme e Precisione

- Qual è la funzione di un forno ad arco sotto vuoto non consumabile? Sblocca la fusione di leghe Ti-V-Cr ad alta purezza