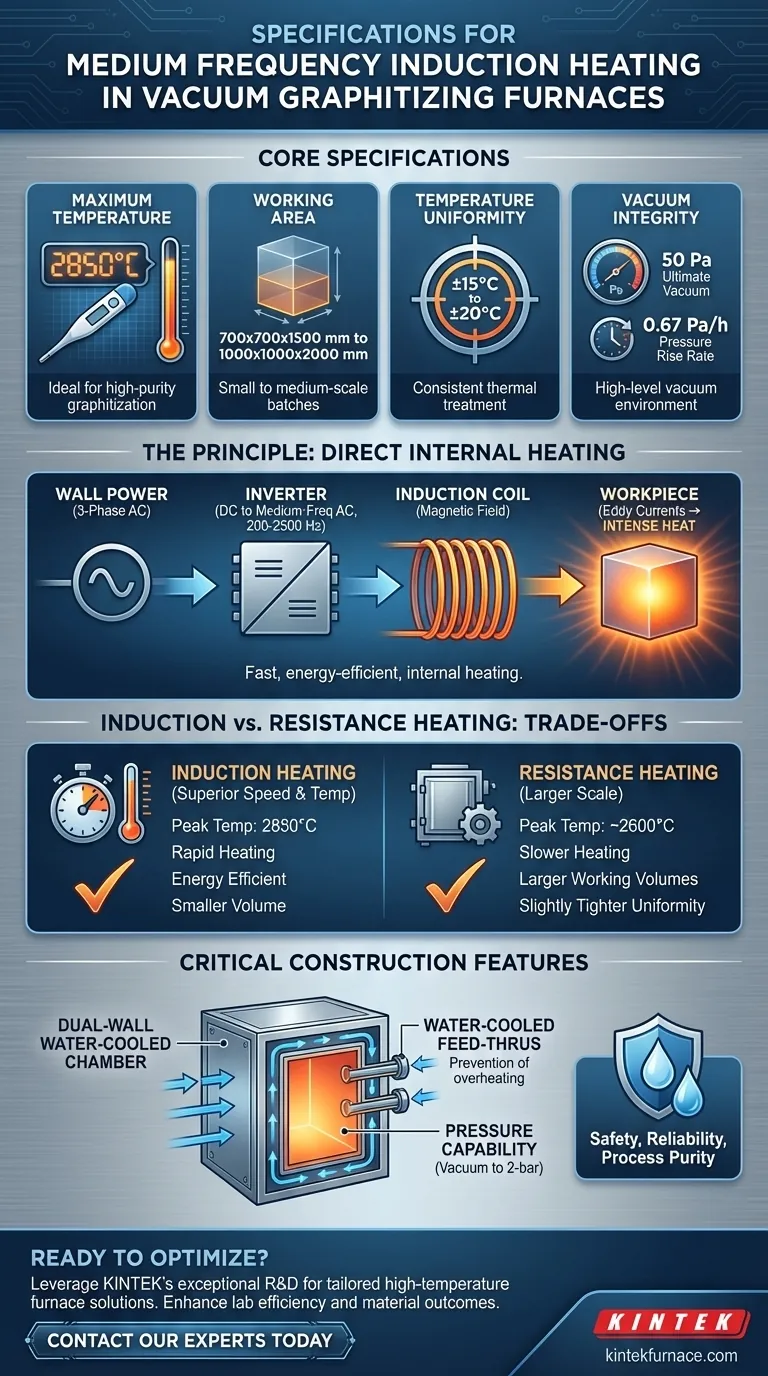

Per un forno di grafitizzazione sottovuoto, le specifiche tipiche per il riscaldamento a induzione a media frequenza includono dimensioni dell'area di lavoro che vanno da 700x700x1500 mm a 1000x1000x2000 mm. Questi forni possono raggiungere una temperatura massima di 2850°C con un'uniformità di temperatura da ±15 a ±20°C. Operano con un vuoto finale di 50 Pa e un tasso di aumento della pressione di 0,67 Pa/h, indicando un alto livello di integrità del vuoto.

Scegliere la giusta tecnologia di riscaldamento non significa solo raggiungere una temperatura target. Si tratta di capire come il metodo di riscaldamento stesso influenzi la velocità del processo, la dimensione del lotto e l'efficienza energetica. L'induzione a media frequenza offre velocità e temperatura ineguagliabili per applicazioni specifiche, ma ciò comporta dei compromessi in termini di scala rispetto al riscaldamento a resistenza.

Comprendere le Specifiche Fondamentali

Per valutare correttamente un forno, è necessario comprendere cosa significhi ogni specifica per i risultati operativi. Questi numeri definiscono l'inviluppo delle prestazioni del forno.

Temperatura Massima (2850°C)

Questo è il parametro più critico per la grafitizzazione. La trasformazione del carbonio amorfo in una struttura cristallina di grafite richiede temperature estremamente elevate, e la capacità di 2850°C dei sistemi a induzione è ideale per produrre materiali grafitici di elevata purezza e alte prestazioni.

Area di Lavoro (Fino a 1000x1000x2000 mm)

Questo definisce la dimensione o il volume massimo di materiale che è possibile lavorare in un singolo lotto. Le dimensioni disponibili per il riscaldamento a induzione sono adatte per produzioni su piccola e media scala.

Uniformità della Temperatura (±15 a ±20°C)

Questa specifica misura la variazione di temperatura nell'intera area di lavoro. Un'uniformità più stretta assicura che tutte le parti all'interno di un lotto ricevano lo stesso trattamento termico, portando a proprietà del materiale consistenti e a una qualità prevedibile nel prodotto finale.

Livello e Integrità del Vuoto

Il vuoto finale (50 Pa) definisce la pressione più bassa che il forno può raggiungere, il che è cruciale per prevenire l'ossidazione e rimuovere le impurità volatili ad alte temperature. Il tasso di aumento della pressione (0,67 Pa/h) misura quanto bene la camera mantiene questo vuoto, indicando la qualità delle guarnizioni e della costruzione complessiva.

Il Principio del Riscaldamento a Induzione a Media Frequenza

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, il riscaldamento a induzione genera calore direttamente all'interno del materiale stesso. Questa differenza fondamentale è la fonte dei suoi principali vantaggi.

Dalla Potenza di Rete al Calore Indotto

Il forno converte la corrente alternata trifase standard in corrente continua. Un inverter poi riconverte questa corrente continua in una corrente alternata ad alta intensità e a media frequenza (tipicamente 200-2500 Hz). Questa corrente viene immessa in una bobina di induzione in rame all'interno del forno.

Il Ruolo delle Correnti Parassite

La corrente alternata nella bobina genera un campo magnetico potente e rapidamente variabile. Questo campo magnetico penetra nel materiale elettricamente conduttivo da riscaldare (come un crogiolo di grafite o il precursore di carbonio stesso), inducendo al suo interno potenti correnti elettriche, note come correnti parassite.

Riscaldamento Diretto ed Efficiente

Man mano che queste correnti parassite fluiscono attraverso il materiale contro la sua naturale resistenza elettrica, generano calore intenso. Poiché il calore viene creato all'interno del pezzo, il processo di riscaldamento è eccezionalmente veloce ed efficiente dal punto di vista energetico, con meno energia sprecata per riscaldare l'intera camera del forno.

Comprendere i Compromessi: Induzione vs. Riscaldamento a Resistenza

Molti forni di grafitizzazione possono essere configurati con riscaldamento a induzione o a resistenza. Comprendere le loro differenze è fondamentale per prendere una decisione informata.

Temperatura e Velocità

Il riscaldamento a induzione è il chiaro vincitore per la temperatura di picco e la velocità, raggiungendo rapidamente i 2850°C. Il riscaldamento a resistenza tipicamente raggiunge una temperatura massima inferiore (circa 2600°C) e richiede un tempo significativamente più lungo per raggiungere la sua temperatura target.

Scala e Volume di Lavoro

Questo è il vantaggio principale del riscaldamento a resistenza. I forni a resistenza sono disponibili con volumi di lavoro molto più grandi (ad esempio, 2000x2000x4000 mm), rendendoli adatti per componenti molto grandi o produzioni in lotti ad alto volume che sarebbero impraticabili in un forno a induzione.

Efficienza Energetica

Il riscaldamento a induzione è generalmente più efficiente dal punto di vista energetico. Generando calore direttamente dove è necessario, minimizza la perdita termica verso le pareti del forno e l'isolamento. I forni a resistenza riscaldano l'intera zona calda tramite irraggiamento dagli elementi riscaldanti, con conseguente maggiore perdita di energia ambientale.

Uniformità della Temperatura

Entrambe le tecnologie offrono una buona uniformità. Tuttavia, i sistemi di riscaldamento a resistenza possono talvolta raggiungere una tolleranza leggermente più stretta (ad esempio, ±10°C) su un volume molto ampio grazie alla natura radiante del trasferimento di calore.

Caratteristiche Critiche di Costruzione e Operative

Le condizioni estreme all'interno di un forno di grafitizzazione richiedono un'ingegneria robusta per garantire sicurezza, affidabilità e purezza del processo.

Camera a Doppia Parete Raffreddata ad Acqua

La camera e la porta del forno sono costruite con un design a doppia parete in acciaio inossidabile. L'acqua circola continuamente tra queste pareti per gestire l'enorme carico di calore, proteggendo l'integrità strutturale del forno e mantenendo le superfici esterne fresche e sicure.

Prevenzione della Contaminazione

Per mantenere un ambiente sottovuoto puro, anche i passaggi di alimentazione e altri punti di accesso sono raffreddati ad acqua. Ciò previene il surriscaldamento e potenziali perdite d'acqua nella zona calda, il che è fondamentale per evitare la contaminazione del prodotto.

Capacità di Pressione

Questi forni sono progettati per operare da un vuoto completo fino a una pressione positiva di 2 bar (o più). Questa flessibilità consente diverse fasi di processo, come l'esecuzione di un ciclo sotto una specifica atmosfera di gas inerte dopo la purga iniziale del vuoto.

Fare la Scelta Giusta per il Tuo Processo di Grafitizzazione

La tua scelta tra induzione a media frequenza e altri metodi di riscaldamento dipende interamente dai tuoi requisiti specifici di processo e dagli obiettivi aziendali.

- Se il tuo obiettivo principale è raggiungere le temperature di grafitizzazione più elevate e tempi di ciclo rapidi per materiali avanzati: l'induzione a media frequenza è la scelta superiore.

- Se il tuo obiettivo principale è lavorare lotti o componenti molto grandi dove il volume di produzione è il vincolo principale: il riscaldamento a resistenza offre zone di lavoro significativamente più grandi.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica per costi operativi inferiori: il metodo di riscaldamento diretto dell'induzione offre un netto vantaggio.

Comprendendo questi principi fondamentali e i compromessi, puoi selezionare con fiducia la tecnologia di riscaldamento che si allinea precisamente con i tuoi obiettivi di materiale e produzione.

Tabella Riepilogativa:

| Specifiche | Intervallo Tipico per Induzione a Media Frequenza |

|---|---|

| Temperatura Massima | 2850°C |

| Area di Lavoro (LxWxH) | 700x700x1500 mm a 1000x1000x2000 mm |

| Uniformità della Temperatura | ±15°C a ±20°C |

| Vuoto Finale | 50 Pa |

| Tasso di Aumento della Pressione | 0,67 Pa/h |

| Metodo di Riscaldamento | Riscaldamento diretto, interno tramite correnti parassite |

| Vantaggio Principale | Alta temperatura, riscaldamento rapido, efficienza energetica |

| Compromesso | Volume di lavoro inferiore rispetto ai forni a resistenza |

Pronto a Ottimizzare il Tuo Processo di Grafitizzazione?

La scelta della tecnologia di riscaldamento influisce direttamente sulla qualità del prodotto, sulla produttività e sui costi operativi. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche.

- Per materiali grafitici ad alta purezza e alte prestazioni che richiedono tempi di ciclo rapidi e temperature fino a 2850°C, i nostri Forni a Induzione a Media Frequenza sono la soluzione ideale.

- Hai bisogno di una scala o di un processo diverso? La nostra variegata linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda.

Discutiamo le tue esigenze specifiche. Contatta i nostri esperti oggi per scoprire come un forno KINTEK può migliorare l'efficienza del tuo laboratorio e i risultati dei materiali.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo il trattamento termico sottovuoto influisce sulla struttura dei grani delle leghe metalliche? Ottieni un controllo preciso della microstruttura

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme