In sostanza, un reattore a Deposizione Chimica da Vapore (CVD) è un ambiente altamente controllato progettato per trasformare i gas in un film solido e ultrasottile su una superficie. Funziona introducendo gas precursori volatili in una camera contenente un substrato. Attraverso una reazione chimica controllata, tipicamente attivata dal calore, questi gas si decompongono e depositano un materiale solido, costruendo lo strato di film desiderato strato dopo strato.

Il principio fondamentale del CVD non riguarda la rimozione di materiale, ma la sua costruzione a partire dal livello atomico. Gestendo con precisione la chimica dei gas, la temperatura e la pressione, un reattore può costruire film ad alta purezza e uniformi con proprietà personalizzate per applicazioni avanzate.

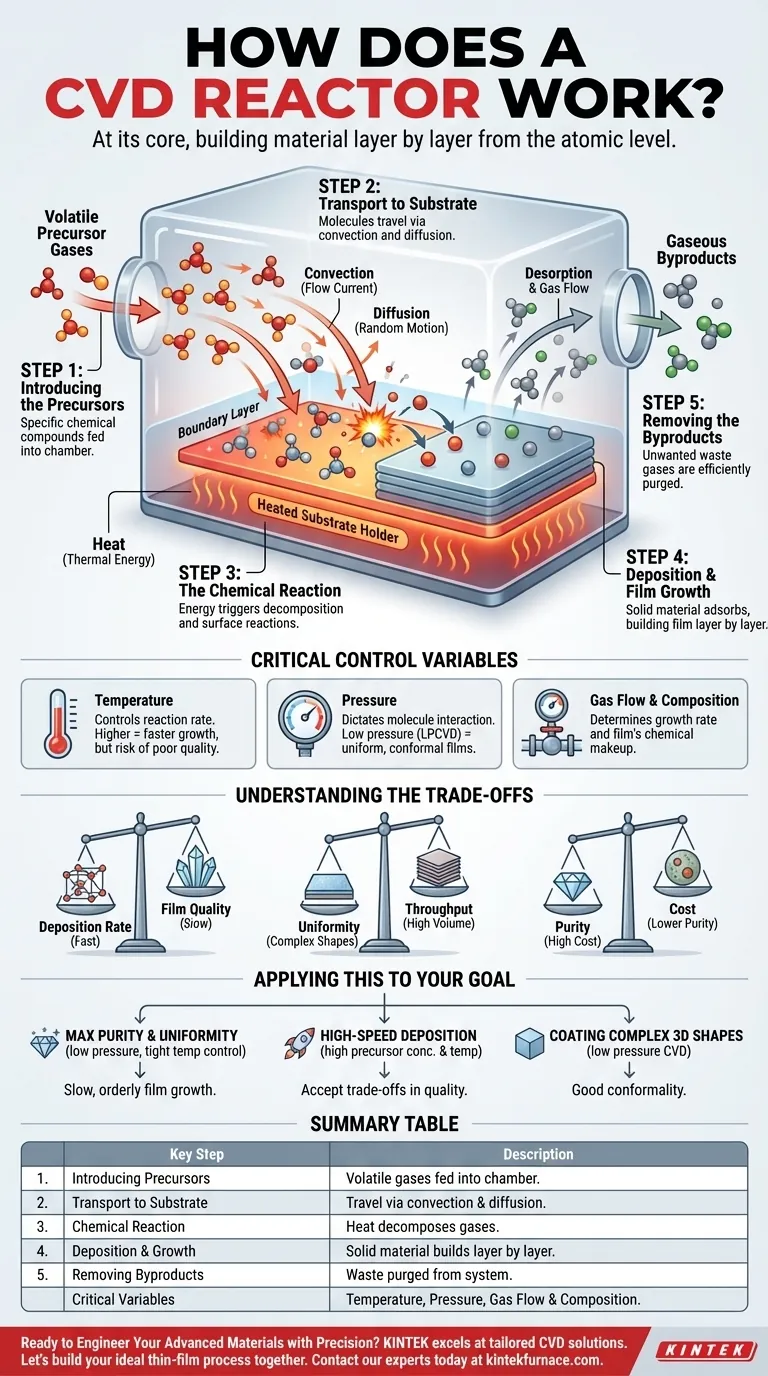

Il Processo CVD: Una Ripartizione Passo-Passo

Per comprendere veramente come funziona un reattore CVD, è meglio vederlo come una sequenza di cinque eventi fisici e chimici critici. Ogni fase deve essere gestita con attenzione per ottenere un prodotto finale di alta qualità.

Fase 1: Introduzione dei Precursori

Il processo inizia alimentando uno o più gas precursori volatili nella camera di reazione. Questi precursori sono composti chimici scelti specificamente perché contengono gli atomi necessari per il film finale e vaporizzano a una temperatura relativamente bassa.

Fase 2: Trasporto al Substrato

Una volta all'interno del reattore, le molecole precursori viaggiano verso il substrato, il materiale da rivestire. Questo trasporto avviene attraverso due meccanismi principali: la convezione, dove il gas scorre come una corrente, e la diffusione, il movimento casuale delle molecole lungo un gradiente di concentrazione.

Man mano che il gas si avvicina al substrato riscaldato, si forma un sottile "strato limite" a movimento più lento appena sopra la superficie. I precursori devono diffondersi attraverso questo strato per raggiungere il substrato.

Fase 3: La Reazione Chimica

Questo è il cuore del processo CVD. L'energia fornita al sistema, più comunemente calore (CVD Termico), provoca la reazione e la decomposizione delle molecole precursori.

Queste reazioni possono avvenire direttamente sulla superficie calda del substrato (reazione eterogenea) o nella fase gassosa appena sopra di essa (reazione omogenea). L'obiettivo è favorire le reazioni superficiali, che portano a film più densi e uniformi.

Fase 4: Deposizione e Crescita del Film

Il prodotto solido della reazione chimica si adsorbe, o "si attacca", alla superficie del substrato. Questi atomi si dispongono quindi in una struttura solida stabile, formando un film sottile.

Il processo continua man mano che più molecole precursori arrivano, reagiscono e si depositano, facendo crescere lo spessore del film, spesso uno strato atomico alla volta.

Fase 5: Rimozione dei Sottoprodotti

La reazione chimica produce quasi sempre sottoprodotti gassosi indesiderati oltre al film solido.

Questi sottoprodotti volatili devono essere efficientemente desorbiti dalla superficie e rimossi dalla camera dal flusso di gas. Se non vengono rimossi, possono essere incorporati nel film come impurità.

Le Variabili di Controllo Critiche

La qualità, la composizione e lo spessore del film depositato non sono accidentali. Sono il risultato diretto di un controllo meticoloso dell'ambiente del reattore.

Temperatura

La temperatura è la manopola principale per controllare la reazione. Temperature più elevate aumentano la velocità di reazione, portando a una crescita più rapida del film. Tuttavia, una temperatura troppo alta può causare reazioni in fase gassosa indesiderate, riducendo la qualità del film.

Pressione

La pressione interna del reattore determina come le molecole interagiscono. La CVD a bassa pressione (LPCVD) aumenta la distanza che le molecole percorrono prima di collidere, il che spesso si traduce in film altamente uniformi che possono rivestire forme complesse in modo uniforme. I sistemi a pressione atmosferica sono più semplici ma possono essere meno uniformi.

Flusso e Composizione del Gas

La velocità con cui i gas precursori vengono introdotti e il rapporto tra di essi determinano direttamente la velocità di crescita del film e la sua composizione chimica finale. I controlli del sistema consentono una gestione precisa di questi flussi di gas per creare film con composizioni specifiche.

Comprendere i Compromessi

Il CVD è una tecnica potente, ma comporta il bilanciamento di fattori contrastanti. Comprendere questi compromessi è fondamentale per un'implementazione di successo.

Velocità di Deposizione vs. Qualità del Film

Generalmente, velocità di deposizione più elevate (ottenute con temperature o concentrazioni di precursori più alte) possono portare a una struttura del film meno ordinata e a un numero maggiore di difetti. Una crescita più lenta e deliberata produce film cristallini di qualità superiore.

Uniformità vs. Produttività

Il raggiungimento di un'eccellente uniformità del film, specialmente su superfici 3D grandi o complesse, richiede spesso pressioni più basse e dinamiche di flusso di gas ottimizzate. Queste condizioni possono rallentare il processo complessivo, riducendo la produttività.

Purezza vs. Costo

I film della massima purezza richiedono gas precursori estremamente puri e progetti di reattori sofisticati per prevenire la contaminazione. Questi elementi aumentano significativamente il costo operativo del processo.

Applicare Questo al Tuo Obiettivo

Il tuo obiettivo specifico determina come dovresti affrontare i parametri del processo CVD.

- Se il tuo obiettivo principale è la massima purezza e uniformità: Dai priorità a un processo a bassa pressione con una temperatura strettamente controllata per favorire una crescita lenta e ordinata del film da reazioni superficiali.

- Se il tuo obiettivo principale è la deposizione ad alta velocità: Aumenta la concentrazione del precursore e la temperatura, ma sii pronto ad analizzare e accettare potenziali compromessi nella densità del film e nella qualità strutturale.

- Se il tuo obiettivo principale è rivestire forme 3D complesse: Seleziona un metodo CVD a bassa pressione che promuova una buona conformità, assicurando che il gas precursore possa diffondersi uniformemente su tutte le superfici.

In definitiva, il reattore CVD è uno strumento magistrale per l'ingegneria dei materiali da zero, rendendolo un pilastro della produzione moderna in elettronica, ottica e oltre.

Tabella Riepilogativa:

| Fase Chiave del Processo CVD | Descrizione |

|---|---|

| 1. Introduzione dei Precursori | Gas volatili contenenti gli atomi del film vengono immessi nella camera. |

| 2. Trasporto al Substrato | I precursori viaggiano tramite convezione e diffusione verso la superficie riscaldata. |

| 3. Reazione Chimica | Il calore decompone i gas, innescando la reazione di deposizione. |

| 4. Deposizione e Crescita | Il materiale solido si adsorbe e costruisce il film strato dopo strato. |

| 5. Rimozione dei Sottoprodotti | I rifiuti gassosi vengono efficientemente desorbiti ed espulsi dal sistema. |

| Variabili di Controllo Critiche | Temperatura, Pressione, Flusso e Composizione del Gas |

Pronto a Progettare i Tuoi Materiali Avanzati con Precisione?

Sia che il tuo obiettivo sia la massima purezza del film, la deposizione ad alta velocità o il rivestimento uniforme di strutture 3D complesse, il giusto reattore CVD è fondamentale per il tuo successo.

KINTEK eccelle nel fornire soluzioni CVD su misura che corrispondono precisamente alle tue sfide uniche di R&S e produzione. Sfruttando le nostre eccezionali capacità interne di R&S e produzione, forniamo:

- Sistemi CVD e PECVD Avanzati progettati per prestazioni e affidabilità superiori.

- Profonda Personalizzazione per soddisfare i tuoi specifici parametri di processo, materiali del substrato e requisiti di produttività.

- Supporto Esperto per garantire un'integrazione ottimale del sistema e lo sviluppo del processo.

Costruiamo insieme il tuo processo ideale di film sottile. Contatta i nostri esperti oggi per discutere come un reattore CVD KINTEK può accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i principali svantaggi della Deposizione Chimica da Fase Vapore (CVD)? Costi Elevati, Controllo Complesso e Rischi per la Sicurezza

- Perché viene utilizzato un forno RTP per film sottili di selenio? Ottimizza il recupero del selenio con il trattamento termico rapido

- Come funziona lo iodio come agente di trasporto nella preparazione di cristalli singoli di TaAs2? Approfondimenti esperti sulla deposizione chimica da vapore

- Qual è il ruolo di un sistema CVD a bassa pressione a parete calda nella sintesi del grafene su foglio d'argento? Approfondimenti degli esperti

- Qual è la funzione del nastro riscaldante esterno nella CVD di In2Se3 2D? Controllo maestro del precursore per una sintesi di precisione

- Che ruolo svolgono i forni CVD in ottica? Migliorare le prestazioni ottiche con rivestimenti di precisione

- Quali sono i vantaggi dell'utilizzo di un reattore al quarzo verticale semicontinuo per l'attivazione del biochar? Migliorare la purezza del carbonio

- Come vengono utilizzate le fornaci CVD nella preparazione dei materiali? Essenziali per i film sottili e i nanomateriali