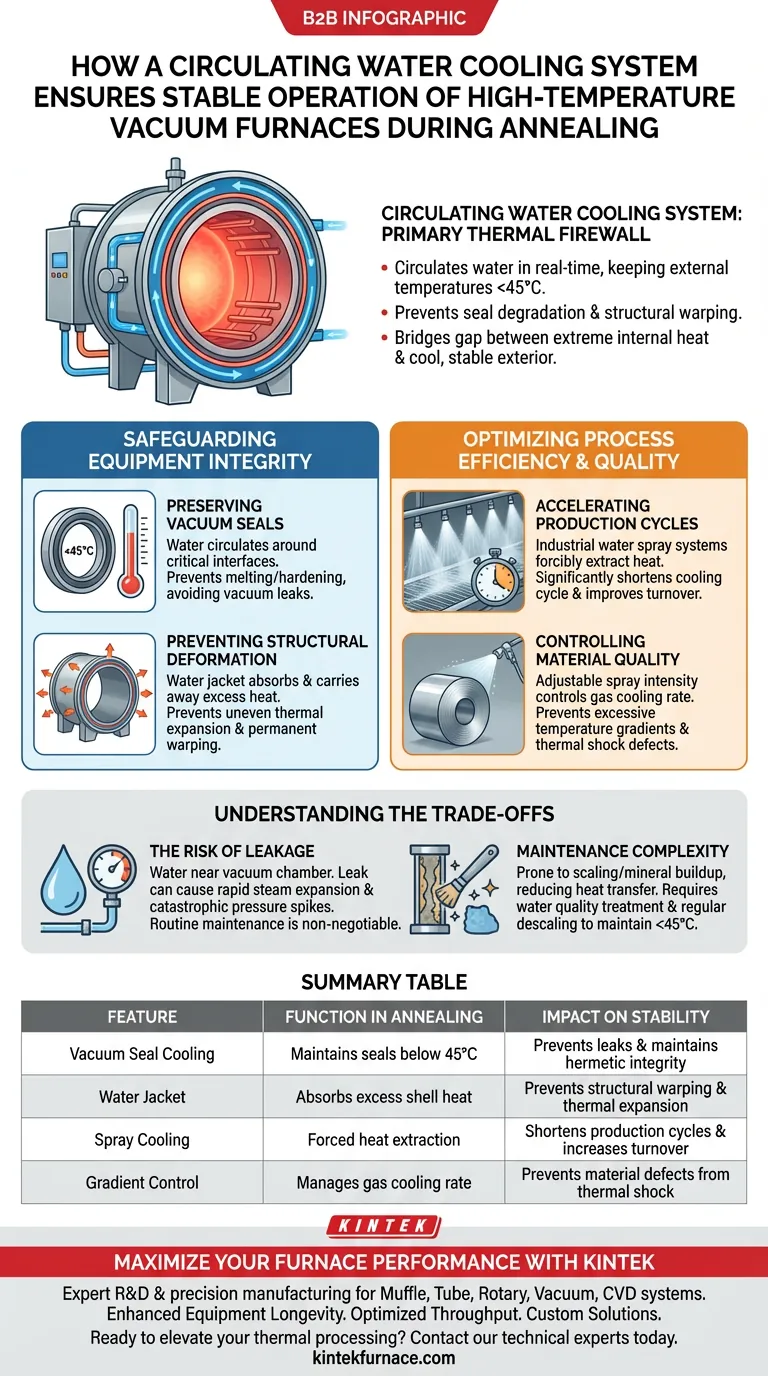

Un sistema di raffreddamento ad acqua circolante funge da principale firewall termico per i forni sottovuoto ad alta temperatura. Funziona facendo circolare acqua attraverso il guscio del forno e le interfacce di tenuta in tempo reale, garantendo che le temperature delle apparecchiature esterne rimangano rigorosamente al di sotto dei 45°C per prevenire il degrado delle guarnizioni e la deformazione strutturale.

La ricottura ad alta temperatura richiede un equilibrio delicato: generare un calore interno estremo mantenendo un esterno fresco e stabile. Il sistema di raffreddamento ad acqua circolante colma questo divario, proteggendo l'integrità del vuoto del recipiente e le proprietà fisiche del materiale trattato.

Protezione dell'integrità delle apparecchiature

La funzione principale del sistema di raffreddamento è proteggere l'hardware del forno dagli effetti distruttivi del calore che genera.

Conservazione delle guarnizioni sottovuoto

I forni sottovuoto si basano su guarnizioni in gomma o silicone per mantenere un ambiente ermetico. Questi materiali si degradano rapidamente se esposti ad alte temperature.

Il sistema di raffreddamento fa circolare acqua attorno a queste interfacce critiche. Mantenendo la temperatura al di sotto dei 45°C, impedisce alle guarnizioni di sciogliersi o indurirsi, evitando così perdite di vuoto che comprometterebbero l'intero processo di ricottura.

Prevenzione della deformazione strutturale

Durante la ricottura isoterma di lunga durata, il corpo del forno è sottoposto a un intenso stress termico. Senza raffreddamento attivo, il guscio metallico si espanderebbe in modo non uniforme.

La camicia d'acqua assorbe e allontana questo calore in eccesso. Ciò impedisce all'espansione termica di causare deformazioni strutturali permanenti, garantendo che il forno mantenga la sua precisa geometria e gli standard di sicurezza operativa.

Ottimizzazione dell'efficienza e della qualità del processo

Oltre a proteggere l'hardware, i metodi di raffreddamento avanzati, come i sistemi di spruzzatura di raffreddamento ad acqua industriali, contribuiscono attivamente all'efficienza del ciclo di ricottura.

Accelerazione dei cicli di produzione

Il raffreddamento passivo ad aria è spesso troppo lento per le esigenze industriali. I sistemi di spruzzatura ad acqua estraggono forzatamente il calore dalla parete esterna del coperchio interno.

Ciò aumenta significativamente l'intensità del raffreddamento. Il risultato è un ciclo di raffreddamento drasticamente ridotto, che migliora i tassi di rotazione delle attrezzature e la produttività complessiva dell'impianto.

Controllo della qualità del materiale

Il raffreddamento rapido deve essere gestito attentamente per evitare di danneggiare il prodotto. L'intensità dello spruzzo può essere regolata per controllare la velocità di raffreddamento del gas protettivo all'interno del forno.

Questo controllo preciso impedisce gradienti di temperatura eccessivi tra l'interno e l'esterno del materiale (come le bobine d'acciaio). Gestendo questo gradiente, il sistema previene difetti delle proprietà meccaniche causati da shock termico.

Comprensione dei compromessi

Sebbene essenziali per la stabilità, i sistemi di raffreddamento ad acqua introducono specifici rischi operativi che devono essere gestiti.

Il rischio di perdite

Il compromesso più critico è l'introduzione di acqua vicino a una camera sottovuoto ad alta temperatura. Una perdita nello spazio sottovuoto può portare a una rapida espansione del vapore, potenzialmente causando picchi di pressione catastrofici.

La manutenzione ordinaria dell'integrità delle tubazioni e della camicia è non negoziabile per prevenire questo pericolo per la sicurezza.

Complessità della manutenzione

I sistemi di acqua circolante sono soggetti a incrostazioni e accumulo di minerali nel tempo. Questo accumulo isola i tubi, riducendo l'efficienza del trasferimento di calore.

Per mantenere la temperatura richiesta del guscio di <45°C, gli operatori devono trattare la qualità dell'acqua ed eseguire regolarmente operazioni di decalcificazione.

Garantire il successo operativo

Per massimizzare i vantaggi del tuo sistema di raffreddamento, allinea la tua strategia di manutenzione ai tuoi specifici obiettivi operativi.

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Dai priorità al monitoraggio della temperatura dell'acqua in uscita e dei punti della superficie del guscio per garantire che non superino mai la soglia di sicurezza di 45°C.

- Se il tuo obiettivo principale è la produttività: Investi in controlli di raffreddamento a spruzzo regolabili per massimizzare i tassi di estrazione del calore senza compromettere le proprietà metallurgiche del tuo carico.

Il sistema di raffreddamento non è solo un accessorio; è il componente fondamentale che consente l'elaborazione termica estrema in sicurezza all'interno di una struttura meccanica confinata.

Tabella riassuntiva:

| Caratteristica | Funzione nella ricottura | Impatto sulla stabilità |

|---|---|---|

| Raffreddamento guarnizioni sottovuoto | Mantiene le guarnizioni al di sotto dei 45°C | Previene perdite e mantiene l'integrità ermetica |

| Camicia d'acqua | Assorbe il calore in eccesso del guscio | Previene deformazioni strutturali ed espansione termica |

| Raffreddamento a spruzzo | Estrazione forzata del calore | Accorcia i cicli di produzione e aumenta il turnover |

| Controllo del gradiente | Gestisce la velocità di raffreddamento del gas | Previene difetti del materiale da shock termico |

Massimizza le prestazioni del tuo forno con KINTEK

Non lasciare che lo stress termico comprometta l'efficienza della tua produzione. KINTEK fornisce soluzioni termiche leader del settore supportate da R&S esperta e produzione di precisione. Che tu abbia bisogno di sistemi Muffola, Tubo, Rotativo, Sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze specifiche di laboratorio o industriali.

Il nostro valore per te:

- Longevità delle apparecchiature migliorata: Proteggi il tuo investimento con progetti di raffreddamento avanzati.

- Throughput ottimizzato: Riduci i cicli di raffreddamento con sistemi di spruzzatura ingegnerizzati con precisione.

- Soluzioni personalizzate: Configurazioni su misura per specifiche esigenze di ricottura e trattamento termico.

Pronto a migliorare il tuo processo termico? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è la funzione di un forno per brasatura sotto vuoto o a gas inerte? Garantire sigillature di apparecchiature energetiche ad alta integrità

- Quali sono i componenti principali di un forno a tempra a fondo mobile (drop-bottom)? Parti essenziali per un trattamento termico rapido

- Quali sono le due configurazioni principali dei forni sottovuoto? Spiegazione di parete calda contro parete fredda

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- Come funziona un forno di sinterizzazione? Padroneggia il processo per proprietà dei materiali superiori

- Quali servizi personalizzati vengono tipicamente forniti con i forni a vuoto su misura? Sblocca il supporto su misura per il tuo laboratorio

- Quali sono le cinque componenti principali di un forno a fusione sottovuoto? Essenziali per la produzione di metalli ad alta purezza

- Come un forno per il trattamento termico a diffusione lungo i bordi dei grani (GBD) migliora le prestazioni dei magneti di alta qualità?