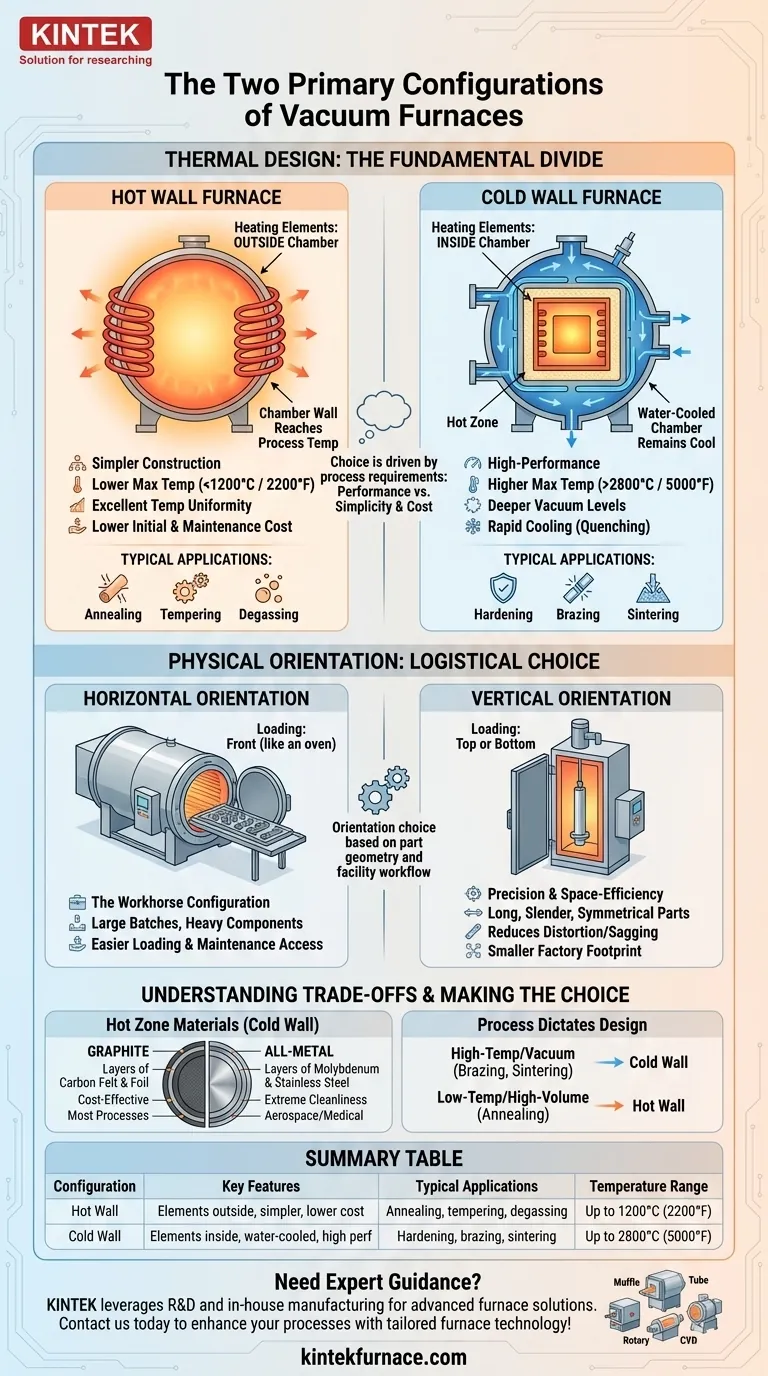

Al livello più fondamentale, un forno sottovuoto è definito da due configurazioni principali: il suo design termico, che è o a parete calda o a parete fredda, e il suo orientamento fisico, che è o orizzontale o verticale. Sebbene l'orientamento influenzi la logistica e la movimentazione dei pezzi, la distinzione tra un design a parete calda e uno a parete fredda è il fattore più critico, poiché determina l'intervallo di temperatura del forno, le capacità di vuoto e le applicazioni di processo finali.

La scelta tra le configurazioni del forno non riguarda quale sia "migliore", ma quale sia lo strumento giusto per il lavoro. La tua decisione è guidata dai requisiti specifici del tuo processo, bilanciando la necessità di alte prestazioni (temperatura, livello di vuoto, purezza) con la semplicità operativa e il costo.

La Divisione Fondamentale: Parete Calda contro Parete Fredda

La differenza di progettazione più significativa in qualsiasi forno sottovuoto è il modo in cui contiene e gestisce il calore. Questo porta ai due design termici di base: parete calda e parete fredda.

Cos'è un Forno a Parete Calda?

In un design a parete calda, gli elementi riscaldanti si trovano all'esterno della camera sottovuoto (spesso chiamata "retorta"). L'intera camera viene riscaldata, il che significa che la parete del recipiente stesso raggiunge la temperatura di processo mantenendo il vuoto.

Questi forni sono generalmente più semplici nella costruzione. Poiché la parete del recipiente si surriscalda, sono tipicamente limitati a temperature massime inferiori, spesso inferiori a 1200°C (2200°F), per proteggere l'integrità strutturale del materiale sotto vuoto.

Il Caso della Parete Calda: Semplicità e Uniformità

I forni a parete calda eccellono nei processi in cui l'uniformità assoluta della temperatura è fondamentale e i tempi ciclo non sono troppo esigenti. La loro applicazione principale è per processi a temperature più basse come la ricottura, il rinvenimento e la degasaggio.

Il loro design più semplice si traduce spesso in costi iniziali e di manutenzione inferiori rispetto ai loro omologhi a parete fredda.

Cos'è un Forno a Parete Fredda?

In un design a parete fredda, gli elementi riscaldanti si trovano all'interno della camera sottovuoto. La camera stessa è un recipiente raffreddato ad acqua che rimane freddo durante il funzionamento. All'interno della camera viene costruita una "zona calda" realizzata con materiali isolanti come grafite o schermature metalliche per contenere il calore.

Questo design consente temperature operative molto più elevate, spesso superiori a 2800°C (5000°F), e permette al forno di raggiungere livelli di vuoto più profondi poiché il degasaggio dalle pareti della camera è ridotto al minimo.

Il Caso della Parete Fredda: Prestazioni e Versatilità

I forni a parete fredda sono lo standard del settore per le applicazioni ad alte prestazioni. La camera raffreddata ad acqua consente una tempra (quenching) molto rapida, essenziale per processi come la tempra, la brasatura e la sinterizzazione.

La loro capacità di raggiungere temperature più elevate e livelli di vuoto superiori li rende molto più versatili, in grado di gestire una gamma più ampia di materiali e processi avanzati.

La Scelta Logistica: Orientamento Orizzontale vs. Verticale

Una volta stabilito il design termico, l'orientamento fisico del forno viene scelto in base ai pezzi da lavorare e al flusso di lavoro della struttura.

Forni Orizzontali: La Configurazione "Cavallo di Battaglia"

I forni orizzontali sono la configurazione più comune. Vengono caricati frontalmente, in modo simile a un forno convenzionale, rendendoli ideali per la lavorazione di grandi lotti, componenti pesanti o pezzi caricati su vassoi e attrezzature.

Questo orientamento generalmente offre un accesso più semplice per il carico, lo scarico e la manutenzione interna.

Forni Verticali: Precisione ed Efficienza Spaziale

I forni verticali vengono caricati dall'alto o dal basso. Questo design è preferito per pezzi lunghi, sottili o rotazionalmente simmetrici (ad esempio, alberi, tubi o ingranaggi).

Sospendere o supportare un pezzo verticalmente può ridurre significativamente il rischio di distorsione o cedimento ad alte temperature. I forni verticali hanno anche un ingombro minore sul pavimento di fabbrica.

Comprendere i Compromessi

La scelta del forno giusto richiede la comprensione dei compromessi intrinseci di ogni design.

Materiali della Zona Calda: Grafite contro Metallo

All'interno dei forni a parete fredda, una decisione critica è il materiale utilizzato per l'isolamento della zona calda.

- Le zone calde a base di grafite utilizzano strati di feltro di carbonio e fogli di grafite. Questa è una soluzione robusta ed economica adatta alla stragrande maggioranza dei processi di trattamento termico.

- Le zone calde completamente metalliche utilizzano strati di molibdeno e acciaio inossidabile. Questo design è specificato per applicazioni che richiedono estrema pulizia e purezza, come nelle industrie medica, aerospaziale o nucleare, dove la contaminazione da carbonio è inaccettabile.

L'Applicazione del Processo Dettato dal Design

La funzione del forno è la guida definitiva. I processi ad alta temperatura come la brasatura sottovuoto (unione di metalli) e la sinterizzazione (fusione di polveri) richiedono quasi esclusivamente un design a parete fredda per le sue capacità prestazionali.

I processi a temperatura più bassa come la ricottura (ammorbidimento del metallo) possono essere eseguiti in modo efficace ed economico in un forno a parete calda.

Limitazioni di Temperatura e Livello di Vuoto

La temperatura massima e il livello di vuoto di un forno a parete calda sono limitati dalla resistenza del materiale della retorta riscaldata. Un forno a parete fredda, libero da questo vincolo, può raggiungere temperature estreme e creare un ambiente di vuoto ultra-elevato, consentendo la rimozione delle impurità e garantendo la purezza del prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno inizia con una chiara comprensione dei requisiti del tuo processo.

- Se la tua attenzione principale è sui processi ad alto volume e a temperatura più bassa come la ricottura o il rinvenimento: Un forno a parete calda è spesso la soluzione più conveniente ed efficiente dal punto di vista energetico.

- Se la tua attenzione principale è sulle applicazioni ad alte prestazioni come la brasatura, la sinterizzazione o la tempra: Un forno a parete fredda è essenziale per il suo intervallo di alta temperatura, la capacità di vuoto profondo e il raffreddamento rapido.

- Se la tua attenzione principale è sulla lavorazione di pezzi grandi, pesanti o caricati a lotti: Una configurazione orizzontale offre la soluzione più pratica per la movimentazione dei materiali e la manutenzione.

- Se la tua attenzione principale è minimizzare la distorsione in pezzi lunghi o simmetrici: Una configurazione verticale fornisce il miglior supporto del pezzo e stabilità termica per geometrie specifiche.

Comprendendo queste scelte di progettazione fondamentali, sei messo in grado di selezionare lo strumento preciso necessario per raggiungere i tuoi obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Configurazione | Caratteristiche Principali | Applicazioni Tipiche | Intervallo di Temperatura |

|---|---|---|---|

| Parete Calda | Elementi riscaldanti esterni alla camera, design più semplice, costo inferiore | Ricottura, rinvenimento, degasaggio | Fino a 1200°C (2200°F) |

| Parete Fredda | Elementi riscaldanti all'interno della camera, raffreddati ad acqua, alte prestazioni | Tempra, brasatura, sinterizzazione | Fino a 2800°C (5000°F) |

Hai bisogno di una guida esperta per selezionare il forno sottovuoto perfetto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi con tecnologia per forni su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori