La regolazione termica precisa è il contributo fondamentale di un forno ad alta temperatura a scatola durante il trattamento di soluzione dell'acciaio inossidabile super-austenitico 6Mo. Mantenendo un ambiente stabile tra 1100°C e 1250°C, questa attrezzatura garantisce la completa dissoluzione degli elementi di lega e l'eliminazione delle fasi secondarie dannose.

Il forno a scatola agisce come uno strumento critico di omogeneizzazione, sfruttando specifici plateau di temperatura per dissolvere cromo e molibdeno nella matrice austenitica. Questo processo detta direttamente la resistenza finale alla corrosione per vaiolatura del materiale ottimizzando la dimensione dei grani e sopprimendo precipitati deleteri.

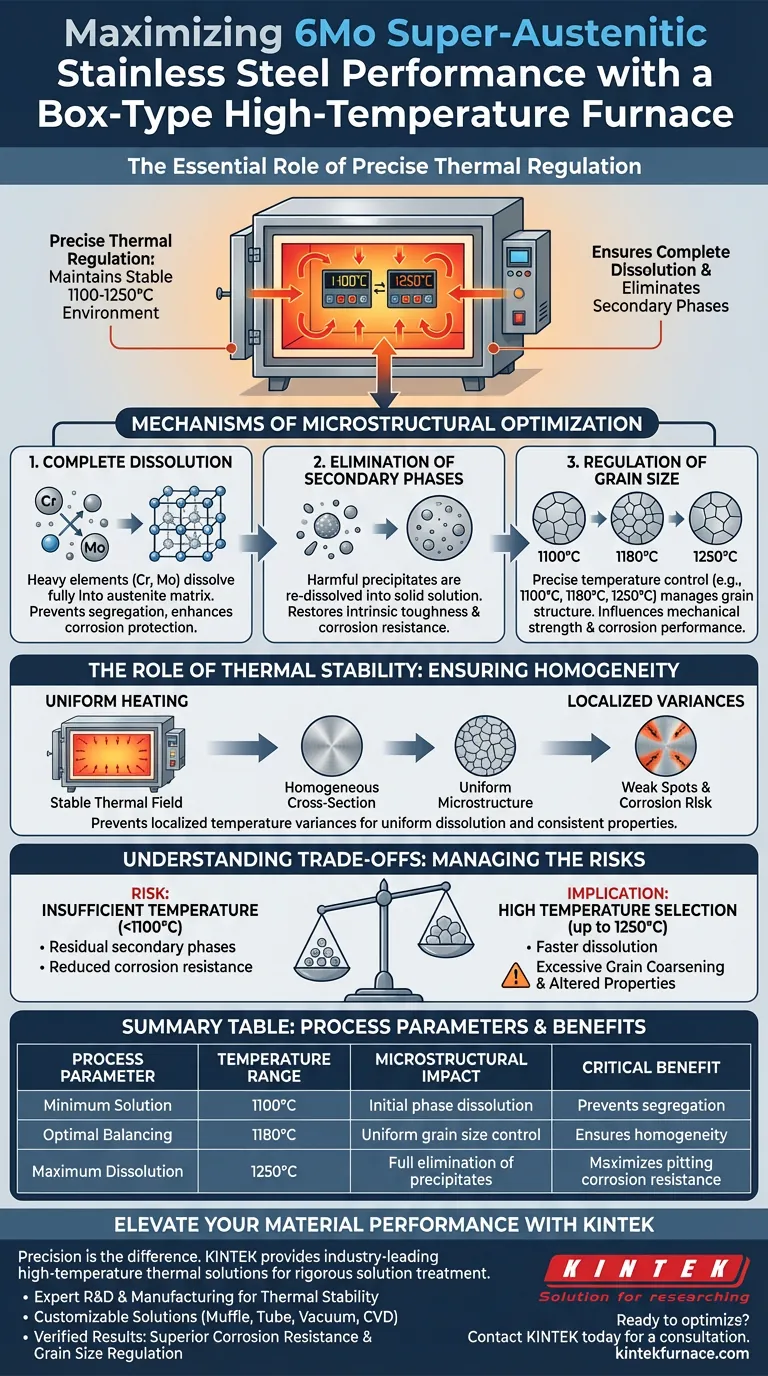

Meccanismi di Ottimizzazione Microstrutturale

La funzione principale del forno non è semplicemente riscaldare il metallo, ma orchestrare una complessa trasformazione di fase che definisce le capacità dell'acciaio.

Completa Dissoluzione degli Elementi di Lega

L'acciaio inossidabile 6Mo si basa fortemente su alte concentrazioni di cromo e molibdeno per le sue proprietà superiori.

Il forno a scatola fornisce l'energia termica necessaria per far dissolvere completamente questi elementi di lega pesanti nella matrice austenitica. Senza questo ambiente stabile ad alta temperatura, questi elementi rimarrebbero segregati, non fornendo la protezione dalla corrosione prevista.

Eliminazione delle Fasi Secondarie

Durante la lavorazione, spesso precipitano fasi secondarie dannose, che possono compromettere l'integrità del materiale.

Il forno facilita un processo di trattamento di soluzione che ridissolve queste fasi precipitate nella soluzione solida. Questa "pulizia" della microstruttura è essenziale per ripristinare la tenacità intrinseca e la resistenza alla corrosione della lega super-austenitica.

Regolazione della Dimensione dei Grani

Il controllo della temperatura all'interno del forno consente la manipolazione precisa della struttura granulare del materiale.

Mirando a specifici punti di impostazione, come 1100°C, 1180°C o 1250°C, gli operatori possono regolare la dimensione finale dei grani. Questo controllo è vitale, poiché la dimensione dei grani influenza direttamente sia la resistenza meccanica che le prestazioni di corrosione del prodotto finale.

Il Ruolo della Stabilità Termica

Mentre il riferimento primario evidenzia gli obiettivi di temperatura, la configurazione "a scatola" è significativa per la stabilità che offre.

Garantire l'Omogeneità

Similmente ai processi utilizzati per leghe ad alte prestazioni come l'acciaio TWIP, è necessario un campo termico stabile per eliminare la segregazione compositiva.

Il forno a scatola offre una camera di riscaldamento uniforme che previene varianze di temperatura localizzate. Ciò garantisce che la dissoluzione delle fasi secondarie avvenga uniformemente attraverso la sezione trasversale dell'acciaio, prevenendo punti deboli dove potrebbe iniziare la corrosione.

Comprendere i Compromessi

Ottenere il corretto trattamento di soluzione è un atto di bilanciamento. Il forno a scatola è lo strumento utilizzato per gestire questi compromessi critici.

Il Rischio di Temperatura Insufficiente

Se il forno non riesce a mantenere la temperatura minima richiesta (ad esempio, scendendo al di sotto dei 1100°C), la dissoluzione sarà incompleta.

Ciò si traduce in fasi secondarie residue ed elementi di lega non disciolti. La conseguenza immediata è una significativa riduzione della resistenza alla corrosione per vaiolatura, rendendo inefficaci le proprietà "super" dell'acciaio.

Le Implicazioni della Scelta della Temperatura

Mentre temperature più elevate facilitano una dissoluzione più rapida, influenzano anche la crescita dei grani.

Operare al limite superiore (1250°C) garantisce la massima dissoluzione delle fasi ostinate, ma richiede un attento monitoraggio per prevenire un eccessivo ingrossamento dei grani, che può alterare le proprietà meccaniche.

Fare la Scelta Giusta per il Tuo Obiettivo

L'efficacia del tuo trattamento di soluzione dipende da quanto precisamente utilizzi le capacità del forno.

- Se il tuo obiettivo principale è massimizzare la Resistenza alla Corrosione per Vaiolatura: Assicurati che il forno sia impostato a una temperatura sufficientemente alta (tipicamente verso i 1250°C) per garantire la completa eliminazione di tutte le fasi secondarie precipitate.

- Se il tuo obiettivo principale è l'Omogeneità Microstrutturale: Dai priorità alla stabilità del forno per mantenere un punto di impostazione preciso (ad esempio, 1180°C) che bilanci la dissoluzione completa con una dimensione dei grani controllata.

In definitiva, il forno ad alta temperatura a scatola è il custode della qualità, trasformando il potenziale della lega grezza in prestazioni industriali verificate.

Tabella Riassuntiva:

| Parametro di Processo | Intervallo di Temperatura | Impatto Microstrutturale | Beneficio Critico |

|---|---|---|---|

| Soluzione Minima | 1100°C | Dissoluzione iniziale delle fasi | Previene la segregazione degli elementi di lega |

| Bilanciamento Ottimale | 1180°C | Controllo uniforme della dimensione dei grani | Garantisce l'omogeneità microstrutturale |

| Massima Dissoluzione | 1250°C | Completa eliminazione dei precipitati | Massimizza la resistenza alla corrosione per vaiolatura |

Eleva le Prestazioni del Tuo Materiale con KINTEK

La precisione è la differenza tra una lega standard e l'eccellenza super-austenitica. KINTEK fornisce soluzioni termiche ad alta temperatura leader del settore, progettate per le rigorose esigenze del trattamento di soluzione.

Perché collaborare con KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono ingegnerizzati per la stabilità termica necessaria ad eliminare le fasi secondarie dannose.

- Soluzioni Personalizzabili: Dai forni a muffola e a tubo ai sistemi a vuoto e CVD specializzati, personalizziamo ogni unità per i tuoi specifici obiettivi metallurgici.

- Risultati Verificati: Ottieni una resistenza superiore alla corrosione per vaiolatura e una precisa regolazione della dimensione dei grani con la nostra avanzata tecnologia di controllo della temperatura.

Pronto a ottimizzare la lavorazione del tuo acciaio inossidabile 6Mo? Contatta KINTEK oggi stesso per una consulenza e lascia che i nostri esperti di laboratorio progettino il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il forno a resistenza a cassa è considerato importante in ambito industriale e scientifico? Scopri la sua versatilità e precisione

- Quali sono le caratteristiche di progettazione di un forno a muffola? Componenti chiave per la precisione e la purezza

- Quale ruolo svolge un forno a scatola da laboratorio ad alta temperatura nella pre-ossidazione del carbonio duro derivato dalla corteccia?

- Qual è la funzione principale di una fornace a muffola nella sintesi di materiali superconduttori? Padronanza delle Reazioni allo Stato Solido

- Quale ruolo svolge un forno a muffola di alta precisione nella pre-calcinazione delle polveri ceramiche? Controllo della fase e della purezza

- Come viene applicata una fornace a muffola nell'industria alimentare? Essenziale per l'analisi delle ceneri e dell'umidità

- Cosa rende i forni a muffola versatili in diversi settori? Scopri i loro vantaggi chiave

- Quali sono i vantaggi del controllo dell'atmosfera nei forni a muffola? Sblocca l'elaborazione precisa dei materiali