La caratteristica di progettazione fondamentale di un forno a muffola è l'uso di una camera interna isolata, nota come muffola, che viene riscaldata esternamente. Questo crea un ambiente altamente controllato separando fisicamente il materiale riscaldato dagli elementi riscaldanti. Questo principio del riscaldamento indiretto è ciò che consente al forno di fornire un'eccezionale uniformità della temperatura e di proteggere il campione dalla contaminazione.

Un forno a muffola è progettato per la precisione e la purezza. Le sue caratteristiche di progettazione chiave — una camera isolata, il riscaldamento esterno e una sigillatura robusta — lavorano insieme per creare un ambiente ad alta temperatura eccezionalmente stabile e pulito.

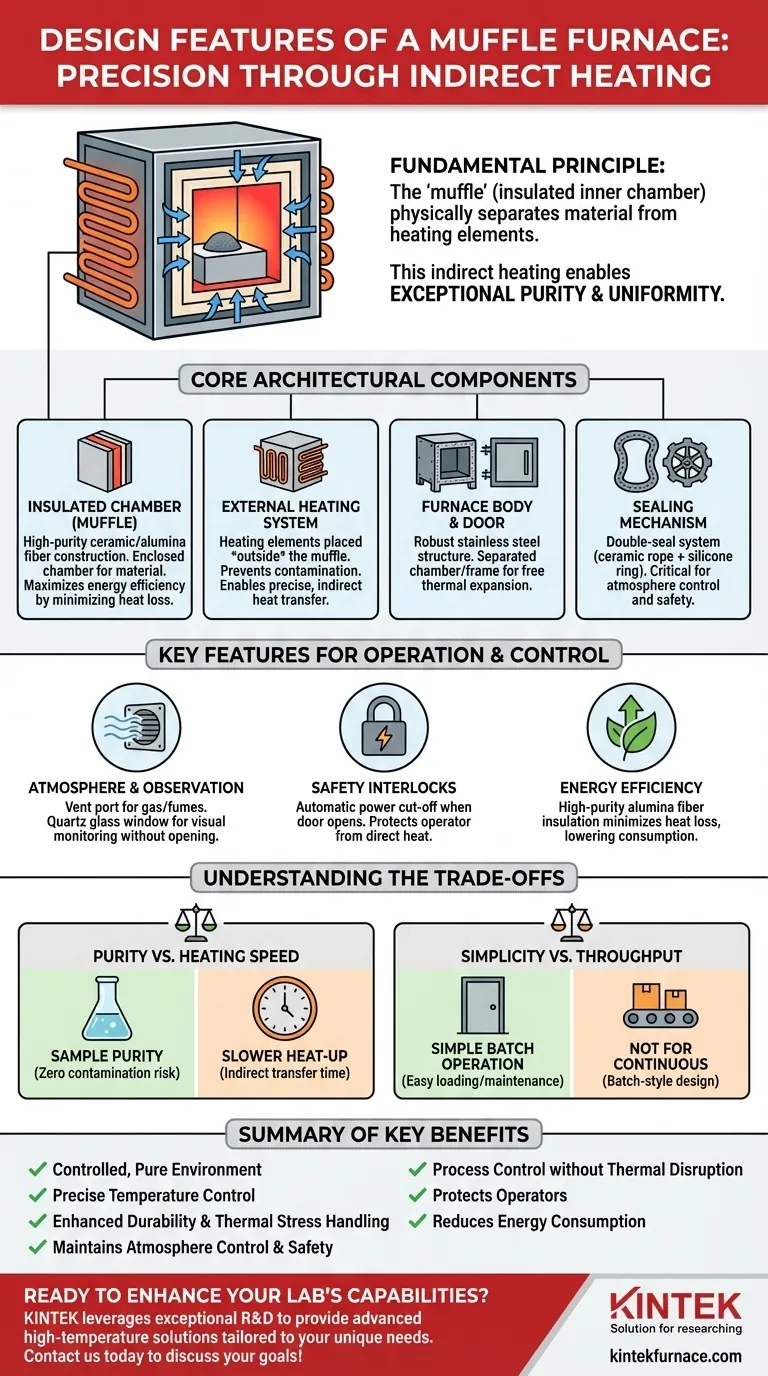

I Componenti Architettonici Centrali

L'efficacia di un forno a muffola deriva dal modo in cui i suoi componenti principali sono progettati e integrati.

La Camera Isolante (La Muffola)

Il cuore del forno è la muffola stessa, una camera chiusa che contiene il materiale. È tipicamente realizzata con materiali resistenti al calore e di elevata purezza come ceramica o fibra di allumina.

Questa camera è circondata da un isolamento di alta qualità per massimizzare l'efficienza energetica minimizzando la dispersione di calore verso l'ambiente esterno.

Il Sistema di Riscaldamento Esterno

A differenza di altri forni, gli elementi riscaldanti sono posizionati all'esterno della muffola. Il calore viene trasferito per irraggiamento e convezione attraverso le pareti della muffola al campione all'interno.

Questo riscaldamento indiretto è l'elemento di progettazione più importante, poiché previene qualsiasi potenziale contaminazione del campione da parte degli elementi riscaldanti. I sistemi moderni utilizzano spesso relè a stato solido per un'erogazione di potenza più silenziosa e precisa.

Il Corpo e lo Sportello del Forno

L'intero assemblaggio è alloggiato in una struttura robusta, spesso realizzata in acciaio inossidabile per la durabilità e la resistenza alla corrosione.

In molti progetti, la camera del forno e il telaio esterno sono costruiti separatamente. La camera può poggiare su rulli, consentendole di espandersi e contrarsi liberamente durante i cicli di temperatura senza sottoporre a stress la struttura generale.

Il Meccanismo di Tenuta

Una tenuta ermetica è fondamentale per il controllo dell'atmosfera e la sicurezza. I forni ad alte prestazioni sono spesso dotati di un sistema a doppia tenuta sullo sportello, che utilizza una corda interna in fibra ceramica e un anello esterno in gomma siliconica.

Il meccanismo di bloccaggio dello sportello, come un volantino multipunto, garantisce una pressione uniforme. Le cerniere sono spesso progettate per muoversi insieme al corpo del forno durante la sua espansione, mantenendo una tenuta perfetta a tutte le temperature.

Caratteristiche Chiave per il Funzionamento e il Controllo

Oltre alla struttura principale, vengono incluse caratteristiche specifiche per migliorare l'usabilità, la sicurezza e il controllo del processo.

Atmosfera e Osservazione

Una bocchetta di sfiato è comunemente inclusa sulla parte superiore del forno. Ciò consente il flusso controllato di gas o lo sfiato dei fumi prodotti durante un processo di riscaldamento.

Molti modelli incorporano anche una piccola finestra di osservazione in vetro al quarzo, che consente all'utente di monitorare visivamente il materiale senza aprire lo sportello e interrompere l'ambiente termico.

Interblocchi di Sicurezza

La sicurezza è fondamentale nelle apparecchiature ad alta temperatura. Una caratteristica critica è un interblocco dello sportello che interrompe automaticamente l'alimentazione agli elementi riscaldanti quando lo sportello viene aperto, proteggendo l'operatore dall'esposizione diretta al calore.

Efficienza Energetica

La qualità dell'isolamento è un fattore di progettazione chiave. L'utilizzo di isolamento in fibra di allumina ad alta purezza e la garanzia di una struttura stabile e ben sigillata impediscono la dissipazione del calore, riducendo il consumo energetico.

Comprendere i Compromessi

La progettazione di un forno a muffola privilegia determinati risultati, il che introduce compromessi intrinseci rispetto ad altri tipi di forni.

Purezza rispetto alla Velocità di Riscaldamento

Il vantaggio principale del riscaldamento indiretto è la purezza del campione. Non c'è alcun rischio che contaminanti si stacchino dagli elementi riscaldanti e cadano sul materiale.

Il compromesso è rappresentato da tempi di riscaldamento potenzialmente più lenti. Poiché il calore deve trasferirsi attraverso la parete della muffola, il tempo di risposta può essere leggermente più lungo rispetto a un forno in cui gli elementi sono direttamente esposti alla camera.

Semplicità rispetto alla Produttività

Il tipico forno a muffola è uno strumento di tipo batch di forma quadrata. Il carico e lo scarico avvengono attraverso un unico sportello, il che rende il funzionamento e la manutenzione molto semplici e diretti.

Questo design non è adatto per la lavorazione continua. Se l'obiettivo è un'elevata produttività, sarebbe più appropriato un altro tipo di forno, come un forno a nastro trasportatore o rotativo.

Fare la Scelta Giusta per il Tuo Obiettivo

L'importanza di ogni caratteristica di progettazione dipende interamente dalla tua applicazione specifica.

- Se la tua attenzione principale è la purezza e l'analisi dei materiali: La caratteristica più critica è il riscaldamento indiretto fornito dalla muffola separata, che previene la contaminazione del campione.

- Se la tua attenzione principale è la lavorazione in atmosfera controllata: Cerca design con guarnizioni dello sportello multistrato avanzate, cerniere mobili e porte di ingresso/uscita del gas dedicate.

- Se la tua attenzione principale è la durata e una lunga vita utile: Dai la priorità a una costruzione robusta, come un alloggiamento in acciaio inossidabile e un design del telaio disaccoppiato che gestisce l'espansione termica.

In definitiva, la progettazione ponderata e deliberata del forno a muffola lo rende uno strumento indispensabile per le applicazioni che richiedono precisione, pulizia e affidabilità.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Principale |

|---|---|---|

| Camera Isolante (Muffola) | Realizzata con materiali resistenti al calore come ceramica o fibra di allumina, circondata da isolamento | Fornisce un ambiente controllato e puro e l'efficienza energetica |

| Sistema di Riscaldamento Esterno | Elementi riscaldanti posizionati all'esterno della muffola per il trasferimento di calore indiretto | Previene la contaminazione del campione e garantisce un controllo preciso della temperatura |

| Corpo e Sportello del Forno | Costruiti in robusto acciaio inossidabile con design tolleranti all'espansione | Migliora la durabilità e gestisce lo stress termico durante i cicli |

| Meccanismo di Tenuta | Utilizza sistemi a doppia tenuta con fibra ceramica e gomma siliconica per una chiusura ermetica | Mantiene il controllo dell'atmosfera e la sicurezza ad alte temperature |

| Atmosfera e Osservazione | Include bocchette di sfiato e finestre in vetro al quarzo per il flusso di gas e il monitoraggio visivo | Consente il controllo del processo senza interrompere la stabilità termica |

| Interblocchi di Sicurezza | Interblocchi dello sportello che interrompono l'alimentazione all'apertura | Protegge gli operatori dall'esposizione al calore e migliora la sicurezza |

| Efficienza Energetica | L'isolamento di alta qualità come la fibra di allumina riduce al minimo la dispersione di calore | Riduce il consumo energetico e i costi operativi |

Pronto a migliorare le capacità del tuo laboratorio con un forno a muffola personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Che il tuo obiettivo sia la purezza dei materiali, le atmosfere controllate o la durabilità, possiamo progettare un forno che soddisfi precisamente i tuoi requisiti sperimentali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO