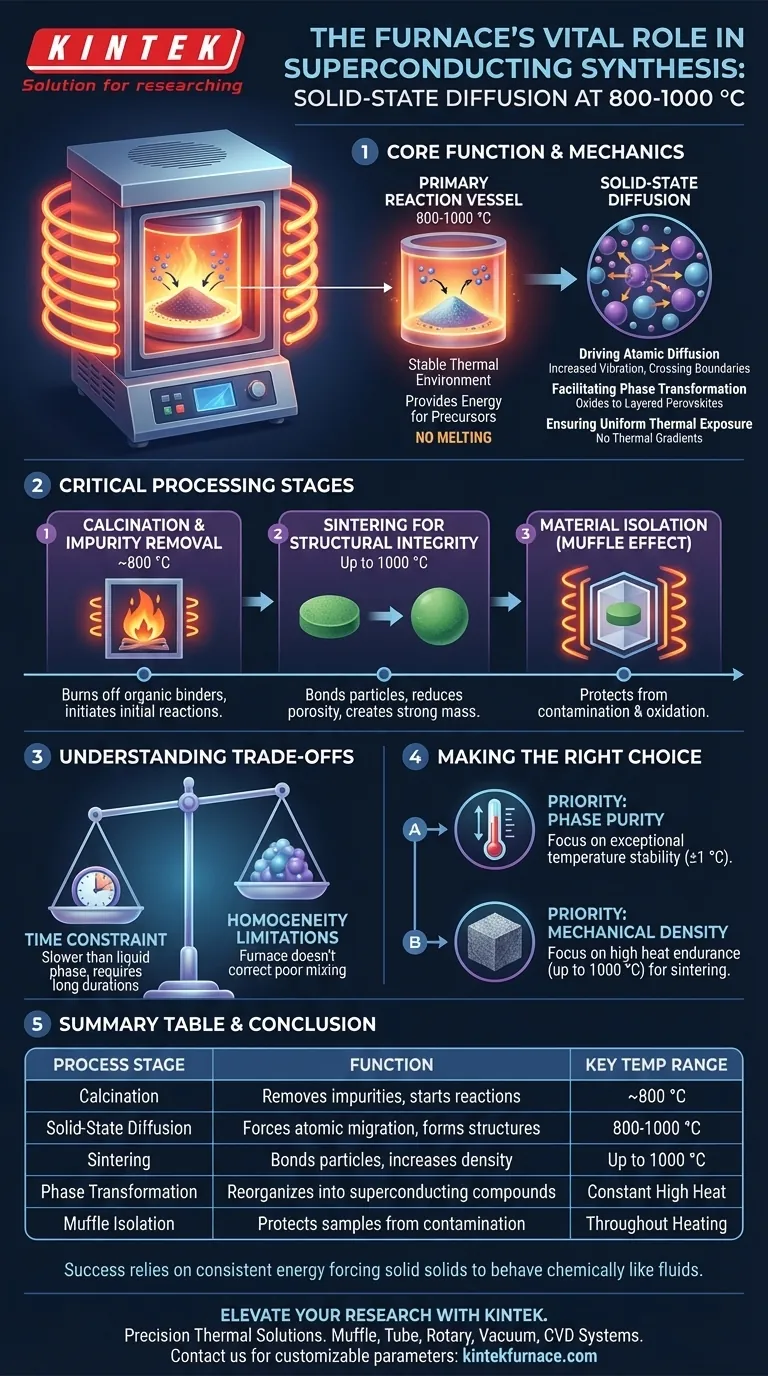

Una fornace a resistenza a scatola ad alta temperatura funge da principale recipiente di reazione per la sintesi allo stato solido di materiali superconduttori. Crea un ambiente termico stabile, tipicamente mantenuto tra 800 e 1000 °C, che fornisce l'energia necessaria affinché le polveri precursori reagiscano chimicamente e strutturalmente senza fondere.

Il ruolo principale della fornace è guidare la diffusione allo stato solido. Mantenendo un calore preciso per lunghi periodi, costringe gli atomi a migrare tra le particelle solide, riorganizzandoli nelle specifiche strutture cristalline stratificate necessarie per la superconduttività.

La Meccanica della Sintesi allo Stato Solido

Guida della Diffusione Atomica

Nella sintesi allo stato solido, i materiali non vengono fusi in un liquido per mescolarli. Invece, la fornace fornisce energia termica sufficiente per aumentare la vibrazione atomica, consentendo agli atomi di muoversi fisicamente (diffondere) attraverso i confini delle particelle di polvere.

Facilitazione della Trasformazione di Fase

Questa diffusione innesca una trasformazione di fase chimica. La miscela di ossidi precursori grezzi cambia stati fondamentali, riorganizzandosi in complessi composti superconduttori, come le strutture perovskitiche stratificate.

Garanzia di Esposizione Termica Uniforme

Il design a "scatola" o "muffola" garantisce che il calore venga applicato uniformemente da tutti i lati. Questa uniformità è fondamentale per prevenire gradienti termici, che potrebbero portare a velocità di reazione non uniformi e sezioni impure all'interno del campione superconduttore finale.

Fasi Critiche di Lavorazione

Calcinazione e Rimozione delle Impurità

Prima che venga formata la struttura finale, la fornace viene spesso utilizzata per la pre-calcinazione (spesso intorno agli 800 °C). Questo passaggio brucia leganti organici o impurità e innesca le reazioni iniziali allo stato solido tra gli ossidi costituenti.

Sinterizzazione per l'Integrità Strutturale

Dopo la calcinazione, la fornace esegue la sinterizzazione. Questo processo riscalda il "compattato verde" (polvere pressata) per legare le particelle tra loro, riducendo la porosità e creando una massa solida densa e meccanicamente resistente.

Isolamento del Materiale (L'Effetto "Muffola")

Il design di una fornace a muffola racchiude il materiale in una camera separata (la muffola). Questo protegge il superconduttore dal contatto diretto con gli elementi riscaldanti o i sottoprodotti della combustione, prevenendo contaminazioni e ossidazioni che degraderebbero le proprietà elettriche.

Comprensione dei Compromessi

Il Vincolo del Tempo

La diffusione allo stato solido è intrinsecamente più lenta delle reazioni in fase liquida. Di conseguenza, questo metodo di sintesi richiede un tempo significativo all'interno della fornace per garantire che la reazione permei l'intero volume del materiale.

Limitazioni di Omogeneità

Sebbene la fornace fornisca calore uniforme, non può correggere polveri precursori mal mescolate. Se la miscelazione fisica iniziale è inadeguata, il raggio limitato di diffusione atomica significa che il superconduttore finale mancherà di omogeneità chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

Se il tuo obiettivo principale è la Purezza di Fase: Dai priorità a una fornace con eccezionale stabilità di temperatura (±1 °C) per garantire che il materiale rimanga rigorosamente all'interno della stretta finestra richiesta per la formazione della perovskite.

Se il tuo obiettivo principale è la Densità Meccanica: Concentrati sulle capacità di sinterizzazione dell'unità, assicurandoti che possa mantenere un calore elevato (fino a 1000 °C) per periodi prolungati per massimizzare il legame delle particelle e ridurre la porosità.

Il successo della sintesi superconduttrice dipende in ultima analisi dalla capacità della fornace di fornire energia costante che costringa i solidi a comportarsi chimicamente come fluidi.

Tabella Riassuntiva:

| Fase del Processo | Funzione nella Sintesi | Intervallo di Temperatura Chiave |

|---|---|---|

| Calcinazione | Rimuove impurità e avvia le reazioni precursori | ~800 °C |

| Diffusione allo Stato Solido | Costringe la migrazione atomica per formare strutture cristalline stratificate | 800 - 1000 °C |

| Sinterizzazione | Lega le particelle per aumentare la densità e l'integrità strutturale | Fino a 1000 °C |

| Trasformazione di Fase | Riorganizza gli ossidi in complessi composti superconduttori | Calore Elevato Costante |

| Isolamento a Muffola | Protegge i campioni da contaminazione e ossidazione | Durante tutto il Riscaldamento |

Eleva la Tua Ricerca sui Superconduttori con KINTEK

La precisione è fondamentale nella gestione delle delicate trasformazioni di fase richieste per i materiali superconduttori. Presso KINTEK, siamo specializzati in soluzioni termiche ad alte prestazioni progettate per ambienti di laboratorio rigorosi. Supportati da R&S esperta e produzione di livello mondiale, forniamo una gamma completa di sistemi a Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili in base ai tuoi specifici parametri di sintesi.

Sia che tu necessiti di un'eccezionale stabilità di temperatura per la purezza di fase o di un'elevata resistenza al calore prolungata per la sinterizzazione, le fornaci KINTEK forniscono l'ambiente termico uniforme di cui i tuoi materiali hanno bisogno. Contattaci oggi stesso per discutere le tue esigenze uniche e scoprire come le nostre avanzate fornaci da laboratorio possono accelerare le tue scoperte nella scienza dei materiali.

Guida Visiva

Riferimenti

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali applicazioni hanno i forni a resistenza a scatola nella lavorazione della ceramica e del vetro? Essenziali per la sinterizzazione e la piegatura a caldo

- Come i requisiti del campione influenzano la scelta di un forno a muffola? Abbina il tuo materiale per risultati accurati

- Qual è la funzione di una fornace a muffola nella preparazione di nanoparticelle di MgO? Decomposizione Termica Precisa a 630°C

- Quali sono i componenti principali di un forno a muffola? Parti chiave per un controllo preciso ad alta temperatura

- Come viene utilizzata una fornace a muffola nell'analisi di campioni ambientali? Purificare i campioni per un rilevamento accurato dell'inquinamento

- Quali sono gli intervalli di temperatura tipici per i forni a muffola? Trova la soluzione perfetta per il tuo laboratorio

- Come si raggiungono le alte temperature in un forno a muffola? Scopri la scienza dietro il riscaldamento di precisione

- Qual è la funzione della camera di muffola nel forno? Garantire purezza e riscaldamento uniforme