Una fornace da laboratorio a scatola ad alta temperatura funge da motore termico di precisione necessario per sintetizzare Ba7Nb4MoO20 attraverso un rigoroso processo di reazione allo stato solido in due fasi. Facilita questo eseguendo profili di temperatura esatti: mantenendo 900°C per guidare la decomposizione preliminare, seguita da una fase di sinterizzazione prolungata a 1100°C per cristallizzare la struttura finale.

Il successo di questa sintesi dipende fortemente dalla capacità della fornace di fornire stabilità termica a lungo termine. Senza una precisa uniformità di temperatura durante la prolungata fase di sinterizzazione di 24 ore, è impossibile ottenere l'elevata purezza cristallina richiesta per la fase perovskitica esagonale 7H.

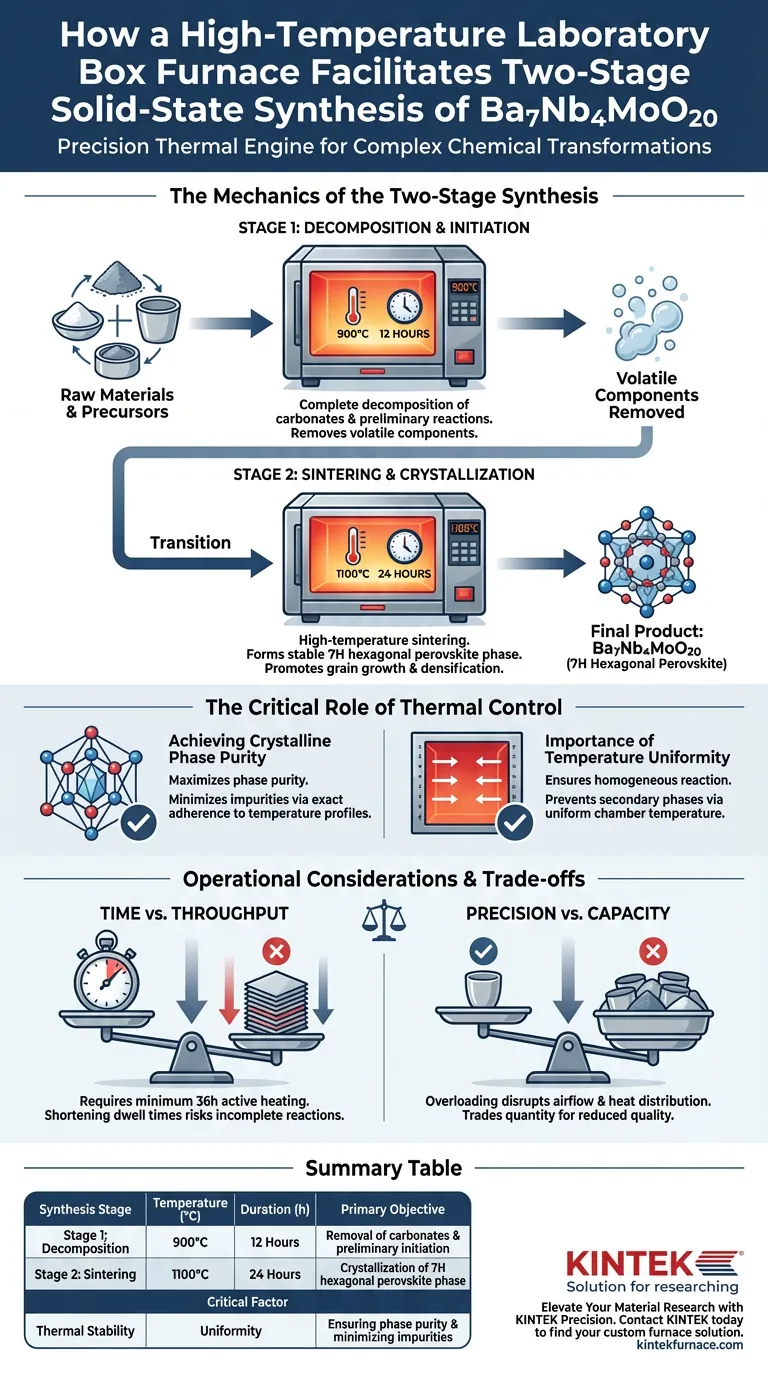

La Meccanica della Sintesi in Due Fasi

La fornace da laboratorio a scatola non è semplicemente un elemento riscaldante; è un ambiente programmabile che gestisce la trasformazione chimica attraverso due distinte fasi termiche.

Fase 1: Decomposizione e Iniziazione

Il primo requisito della sintesi è la rimozione dei componenti volatili dalle materie prime. La fornace è impostata per mantenere una temperatura di 900°C per 12 ore.

Questa specifica durata e temperatura consentono la completa decomposizione dei carbonati. Contemporaneamente, avvia le reazioni chimiche preliminari tra i precursori, preparando il terreno per la struttura finale.

Fase 2: Sinterizzazione e Cristallizzazione

Una volta completate le reazioni preliminari, la fornace deve facilitare la sinterizzazione ad alta temperatura. La temperatura viene aumentata a 1100°C e mantenuta per 24 ore.

Questo tempo di permanenza prolungato è fondamentale per la formazione della stabile fase perovskitica esagonale 7H. L'elevato calore favorisce la crescita dei grani e la densificazione, garantendo che il materiale raggiunga la corretta struttura cristallografica.

Il Ruolo Critico del Controllo Termico

Oltre a raggiungere semplicemente alte temperature, la fornace a scatola garantisce la *qualità* del materiale finale attraverso un rigoroso controllo ambientale.

Ottenere la Purezza di Fase Cristallina

L'obiettivo principale dell'utilizzo di una fornace a scatola di fascia alta è massimizzare la purezza di fase cristallina. Qualsiasi deviazione nel profilo di temperatura può portare a reazioni incomplete.

Mantenendo un'aderenza esatta ai setpoint programmati, la fornace minimizza le impurità che altrimenti degraderebbero le proprietà del materiale.

Importanza dell'Uniformità di Temperatura

La sintesi allo stato solido richiede che ogni parte del campione sperimenti la stessa identica storia termica.

La fornace a scatola fornisce uniformità di temperatura in tutta la camera. Ciò garantisce che l'intero lotto reagisca in modo omogeneo, prevenendo la formazione di fasi secondarie nei punti più freddi del crogiolo.

Considerazioni Operative e Compromessi

Mentre la fornace a scatola consente una sintesi di alta qualità, il processo comporta vincoli specifici che devono essere gestiti.

Tempo vs. Produttività

La sintesi di Ba7Nb4MoO20 richiede intrinsecamente molto tempo, necessitando di un minimo di 36 ore di riscaldamento attivo (esclusi i tempi di rampa).

Tentare di accelerare questo processo per aumentare la produttività è un errore comune. Ridurre i tempi di permanenza nella fornace probabilmente comporterà una decomposizione incompleta dei carbonati o il mancato stabilizzo completo della fase esagonale.

Precisione vs. Capacità

Per mantenere la richiesta precisione di controllo, la camera della fornace non dovrebbe essere sovraffollata.

Caricare troppi campioni contemporaneamente può disturbare il flusso d'aria e la distribuzione del calore radiante. Ciò compromette l'uniformità di temperatura essenziale per minimizzare le impurità, scambiando quantità con una diminuzione della qualità.

Ottimizzare la Tua Strategia di Sintesi

Per garantire risultati coerenti nella sintesi di Ba7Nb4MoO20, considera il seguente approccio basato sui tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la massima purezza di fase: Dai priorità a una fornace con uniformità spaziale verificata e calibrarla per mantenere 1100°C senza derive per l'intero ciclo di 24 ore.

- Se il tuo obiettivo principale è la riproducibilità: Applica rigorosamente la permanenza di 12 ore a 900°C per garantire che tutti i carbonati siano completamente decomposti prima che inizi la fase di sinterizzazione.

Aderendo rigorosamente a questi parametri termici, garantisci la formazione affidabile di materiali perovskitici esagonali stabili e di elevata purezza.

Tabella Riassuntiva:

| Fase di Sintesi | Temperatura (°C) | Durata (h) | Obiettivo Primario |

|---|---|---|---|

| Fase 1: Decomposizione | 900°C | 12 Ore | Rimozione dei carbonati e iniziazione preliminare |

| Fase 2: Sinterizzazione | 1100°C | 24 Ore | Cristallizzazione della fase perovskitica esagonale 7H |

| Fattore Critico | Stabilità Termica | Uniformità | Garantire la purezza di fase e minimizzare le impurità |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

La coerenza nella sintesi di Ba7Nb4MoO20 dipende dalla precisione della tua attrezzatura termica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per mantenere i profili di temperatura esatti richiesti per complesse reazioni allo stato solido.

Che tu abbia bisogno di un'uniformità di temperatura superiore per fasi perovskitiche esagonali o di fornaci ad alta temperatura da laboratorio personalizzabili per requisiti di sinterizzazione unici, KINTEK fornisce l'affidabilità che il tuo laboratorio richiede.

Contatta KINTEK oggi stesso per trovare la tua soluzione di fornace personalizzata.

Guida Visiva

Riferimenti

- Bettina Schwaighofer, Ivana Radosavljević Evans. Oxide ion dynamics in hexagonal perovskite mixed conductor Ba<sub>7</sub>Nb<sub>4</sub>MoO<sub>20</sub>: a comprehensive <i>ab initio</i> molecular dynamics study. DOI: 10.1039/d3ma00955f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessario un forno a muffola ad alta temperatura per la produzione di SiNW? Ottimizzare i processi di "Solid-State Dewetting"

- Qual è il ruolo dei forni a muffola nei processi di incenerimento? Calcinazione di precisione per un'accurata analisi dei materiali

- Qual è il ruolo di un forno di calcinazione ad alta temperatura nella preparazione di nanopolveri di ossido ultrafini? Master Purity

- Qual è la necessità tecnica dell'utilizzo di un forno a muffola da laboratorio per l'ossido di zinco? Precisione nella sintesi del ZnO

- Qual è la differenza tra un forno a muffola e un forno a storta? Punti chiave per le esigenze del tuo laboratorio

- In che modo i moderni forni a muffola raggiungono un controllo preciso della temperatura? Scopri la tecnologia dietro il calore perfetto

- Perché è necessario un forno da laboratorio per la sintesi di nanopolveri di ossido di nichel drogato? Garantire l'integrità strutturale del materiale

- Come influisce il trasferimento di calore convettivo in un forno ad aria calda sui bricchetti di minerale di ferro? Guida esperta alla qualità dell'essiccazione