Nella produzione di semiconduttori, i forni a resistenza a scatola svolgono due funzioni principali: creano gli strati isolanti critici di biossido di silicio (SiO₂) sui wafer attraverso l'ossidazione termica e riparano e stabilizzano i cablaggi metallici microscopici attraverso un processo chiamato ricottura di metallizzazione. Questi forni forniscono l'ambiente preciso, ad alta temperatura e a atmosfera controllata necessario per queste fasi fondamentali di fabbricazione.

Il forno a resistenza a scatola non è uno strumento semiconduttore specializzato, ma piuttosto un forno universale ad alta temperatura. Il suo valore nella produzione di chip deriva dallo sfruttamento dei suoi punti di forza principali—eccellente uniformità della temperatura e controllo dell'atmosfera—per eseguire processi termici specifici e di grande impatto su lotti di wafer di silicio.

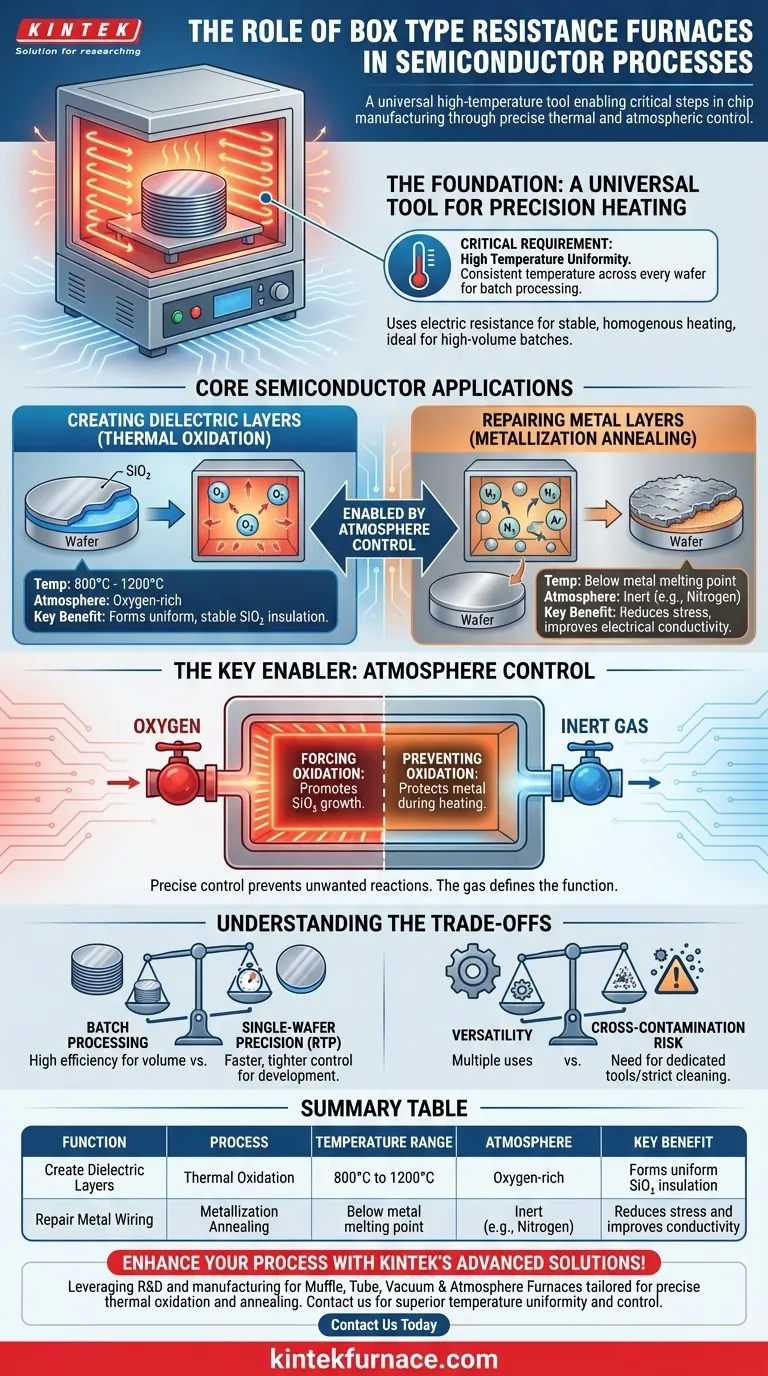

Le fondamenta: uno strumento universale per il riscaldamento di precisione

Cos'è un forno a resistenza a scatola?

Un forno a resistenza a scatola è un componente fondamentale delle apparecchiature per il trattamento termico. Utilizza la resistenza elettrica negli elementi riscaldanti, tipicamente fili o barre, per generare alte temperature all'interno di una camera isolata.

Il calore viene trasferito al materiale interno tramite irraggiamento termico e convezione. Il loro design semplice, l'affidabilità e la flessibilità operativa li rendono un cavallo di battaglia in molte industrie, dalla metallurgia alla ceramica.

Il requisito critico: uniformità della temperatura

Per la produzione di semiconduttori, la caratteristica più importante di questi forni è la loro capacità di mantenere un'elevata uniformità della temperatura. Ogni wafer di silicio, e ogni punto su quel wafer, deve sperimentare esattamente la stessa temperatura.

Qualsiasi variazione può portare a differenze nello spessore dello strato o nelle proprietà del materiale, con conseguente fallimento dei chip. I forni a scatola sono progettati per fornire un ambiente termico stabile e omogeneo, rendendoli ideali per l'elaborazione a lotti in cui la coerenza su decine di wafer è fondamentale.

Applicazioni semiconduttrici principali

Creazione di strati dielettrici: diffusione per ossidazione

Uno dei passaggi più fondamentali nella fabbricazione dei chip è la crescita di uno strato di biossido di silicio (SiO₂) sul wafer di silicio. Questo strato funge da isolante elettrico estremamente efficace, o dielettrico, essenziale per la costruzione dei transistor.

Per ottenere ciò, i wafer vengono collocati in un forno riscaldato tra 800°C e 1200°C in un'atmosfera ricca di ossigeno. Questo processo, noto come ossidazione termica, fa sì che il silicio sulla superficie del wafer reagisca con l'ossigeno, formando uno strato di SiO₂ sottile, uniforme e altamente stabile.

Riparazione e affinamento degli strati metallici: ricottura di metallizzazione

Dopo che i circuiti metallici microscopici, spesso realizzati in alluminio, sono depositati sul wafer, contengono stress strutturali e imperfezioni derivanti dal processo di sputtering. Ciò può portare ad alta resistenza elettrica e scarsi collegamenti.

Per risolvere questo problema, i wafer vengono sottoposti a ricottura di metallizzazione. Vengono riscaldati nel forno a una temperatura inferiore al punto di fusione del metallo. Questo processo aiuta a riparare la struttura cristallina del film metallico, allevia le sollecitazioni interne e migliora il contatto elettrico tra il metallo e il silicio, riducendo la resistenza di contatto.

L'abilitatore chiave: controllo dell'atmosfera

Perché il gas all'interno è importante

I forni a resistenza moderni utilizzati nella fabbricazione di semiconduttori sono anche forni a atmosfera. Ciò significa che l'operatore ha un controllo preciso sull'ambiente gassoso all'interno della camera.

Controllare l'atmosfera è fondamentale perché previene reazioni chimiche indesiderate consentendo quelle desiderate. Il semplice riscaldamento di un materiale all'aria ambiente causerebbe ossidazione incontrollata e contaminazione.

Forzare l'ossidazione contro il prevenirla

Il ruolo del forno cambia a seconda del gas utilizzato. Ecco come lo stesso apparecchio può svolgere due funzioni apparentemente opposte.

Per la diffusione per ossidazione, ossigeno puro viene pompato intenzionalmente nella camera per promuovere la crescita dello strato di SiO₂.

Per la ricottura di metallizzazione, viene utilizzato un gas inerte come azoto o argon. Questo elimina tutto l'ossigeno, creando un ambiente non reattivo che consente di riscaldare il metallo senza ossidarlo, il che ne rovinerebbe le proprietà conduttive.

Comprendere i compromessi

Elaborazione a lotti rispetto alla precisione a wafer singolo

I forni a scatola sono progettati per l'elaborazione a lotti, il che significa che possono riscaldare molti wafer contemporaneamente. Ciò li rende altamente efficienti ed economici per processi consolidati e ad alto volume come l'ossidazione termica.

Tuttavia, per lo sviluppo all'avanguardia che richiede cambiamenti di temperatura estremamente rapidi, i sistemi a wafer singolo come il Rapid Thermal Processing (RTP) spesso forniscono tempi di ciclo più rapidi e un controllo più rigoroso, sebbene a un costo per wafer più elevato.

Un cavallo di battaglia, non uno specialista

Poiché sono strumenti versatili utilizzati per varie fasi termiche, esiste un rischio intrinseco di contaminazione incrociata se un forno non è dedicato a un processo specifico e ultra-pulito.

La gestione della pulizia del forno e la pianificazione dei processi sono attività operative critiche per garantire che i residui di una fase non compromettano la purezza richiesta per un'altra.

Applicazione al tuo processo

La scelta e l'utilizzo di un forno richiedono la comprensione della sua funzione nel tuo obiettivo specifico.

- Se il tuo obiettivo principale è creare robusti strati isolanti: il ruolo del forno è fornire un ambiente di ossigeno stabile, ad alta temperatura e controllato con precisione per un'ossidazione termica uniforme.

- Se il tuo obiettivo principale è garantire connessioni elettriche affidabili: il ruolo del forno è trattare termicamente i film metallici in un'atmosfera completamente inerte per riparare i danni da deposizione e ridurre la resistenza elettrica.

In definitiva, il forno a resistenza a scatola è un cavallo di battaglia fondamentale e indispensabile, che abilita alcune delle trasformazioni più critiche che un wafer di silicio subisce nel suo percorso per diventare un chip finito.

Tabella riepilogativa:

| Funzione | Processo | Intervallo di temperatura | Atmosfera | Vantaggio chiave |

|---|---|---|---|---|

| Creare strati dielettrici | Ossidazione termica | 800°C a 1200°C | Ricco di ossigeno | Forma isolamento uniforme in SiO₂ |

| Riparare cablaggi metallici | Ricottura di metallizzazione | Al di sotto del punto di fusione del metallo | Inerte (es. Azoto) | Riduce lo stress e migliora la conduttività |

Migliora i tuoi processi semiconduttori con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD adattati per un'ossidazione termica e una ricottura precise. La nostra forte capacità di profonda personalizzazione garantisce che i vostri requisiti sperimentali unici siano soddisfatti con uniforme temperatura e controllo dell'atmosfera superiori. Contattateci oggi per discutere come i nostri forni possono aumentare l'efficienza e la resa del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque