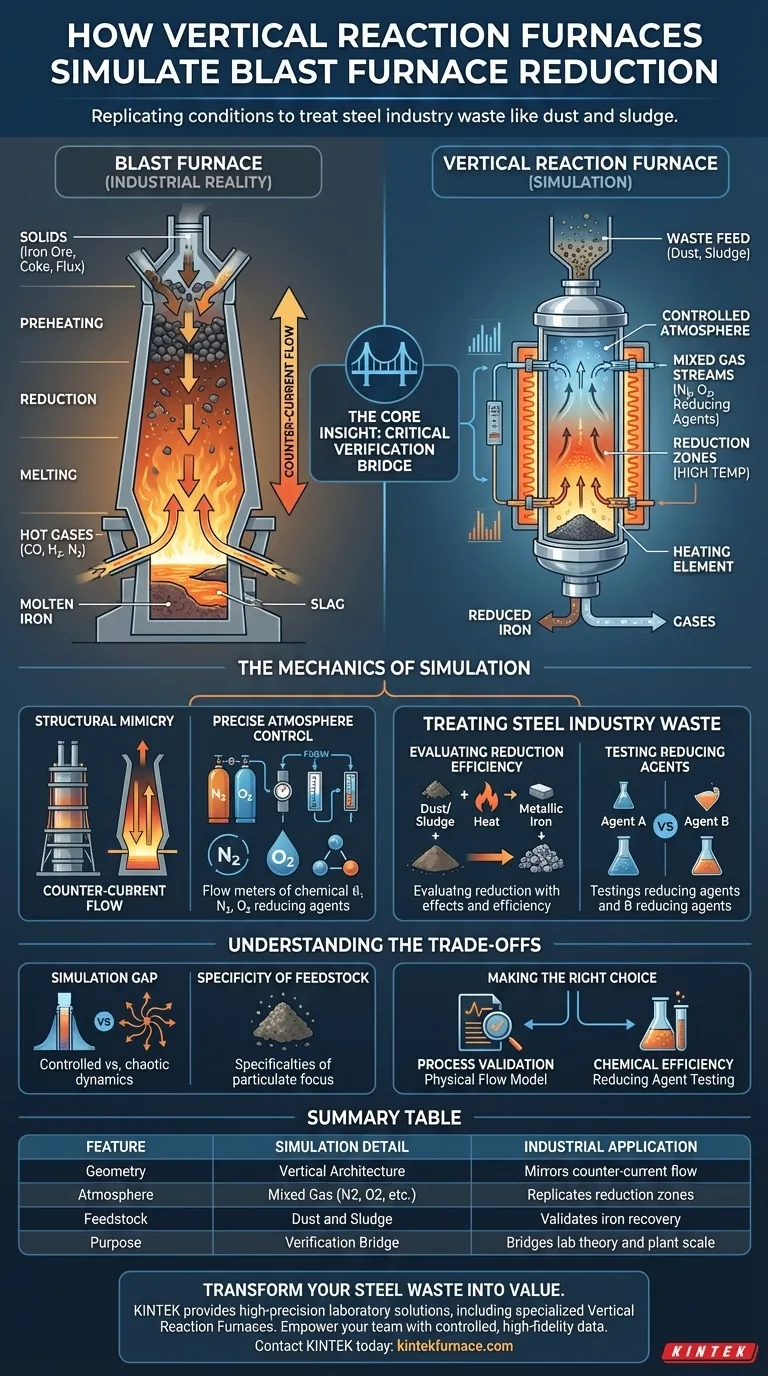

I forni a reazione verticale replicano le complesse condizioni interne di un altoforno combinando un'architettura verticale specializzata con controlli atmosferici precisi. Questi sistemi utilizzano flussi di gas misti ad alte temperature per testare l'efficacia con cui diversi agenti riducenti possono recuperare il ferro dai prodotti di scarto dell'industria siderurgica, come polveri e fanghi. Mimando queste specifiche zone di riduzione, gli ingegneri possono valutare i processi di trattamento senza interrompere le operazioni effettive dell'impianto.

L'intuizione chiave: i forni a reazione verticale fungono da ponte di verifica critico tra le teorie di laboratorio e la realtà industriale. Forniscono un ambiente controllato e ad alta fedeltà per convalidare l'efficienza della conversione dei rifiuti in materie prime prima di passare alle operazioni complete dell'altoforno.

La meccanica della simulazione

Mimica strutturale

Il design fisico del forno è strettamente verticale per rispecchiare la geometria di un altoforno industriale. Ciò consente ai ricercatori di replicare il flusso controcorrente, in cui i materiali solidi scendono mentre i gas caldi salgono attraverso il camino.

Controllo preciso dell'atmosfera

Per simulare specifiche zone di riduzione, gli operatori possono generare flussi di gas misti esatti. Il sistema consente l'introduzione di gas come azoto e ossigeno, creando un ambiente controllato che imita le condizioni chimiche presenti all'interno di un forno funzionante.

Trattamento dei rifiuti dell'industria siderurgica

Valutazione dell'efficienza di riduzione

L'applicazione principale di questa tecnologia è il test del recupero del ferro dai sottoprodotti industriali. Il forno misura l'efficienza con cui polveri e fanghi contenenti ferro possono essere ridotti nuovamente a ferro metallico ad alta temperatura.

Test degli agenti riducenti

I ricercatori utilizzano questa configurazione per confrontare le prestazioni di vari agenti riducenti. Questo test comparativo aiuta a identificare gli agenti chimici più efficaci per il trattamento dei rifiuti prima che vengano acquistati per l'uso su larga scala.

Comprendere i compromessi

Il divario di simulazione

Sebbene questi forni siano un "ponte critico", rimangono simulazioni. Un forno a reazione verticale offre un ambiente altamente controllato, che potrebbe non catturare perfettamente le dinamiche fisiche caotiche o le distribuzioni di carico non uniformi di un altoforno massiccio e operativo.

Specificità della materia prima

Il sistema descritto è specificamente ottimizzato per particelle come polveri e fanghi. Sebbene altamente efficace per l'analisi del trattamento dei rifiuti, i risultati potrebbero non tradursi direttamente nel comportamento di materie prime più voluminose o di pellet di minerale di ferro di grandi dimensioni senza un'ulteriore correlazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore dei test dei forni a reazione verticale, allinea il tuo approccio alle tue specifiche esigenze operative:

- Se il tuo obiettivo principale è la convalida del processo: utilizza la struttura verticale per modellare il flusso fisico delle particelle, assicurando che i tuoi materiali di scarto non interrompano l'aerodinamica dell'altoforno effettivo.

- Se il tuo obiettivo principale è l'efficienza chimica: sfrutta i controlli atmosferici precisi per testare più agenti riducenti sulla tua specifica composizione di fanghi per trovare la massima resa al minor costo.

Simulando accuratamente le zone di riduzione, i forni a reazione verticale forniscono i dati necessari per trasformare i rifiuti industriali pericolosi in preziosi input di produzione.

Tabella riassuntiva:

| Caratteristica | Dettaglio della simulazione | Applicazione industriale |

|---|---|---|

| Geometria | Architettura verticale | Rispecchia il flusso controcorrente (gas verso l'alto, solidi verso il basso) |

| Atmosfera | Gas misto (N2, O2, ecc.) | Replica zone di riduzione specifiche |

| Materia prima | Polveri e fanghi | Valida il recupero del ferro dai rifiuti industriali |

| Scopo | Ponte di verifica | Colma il divario tra teoria di laboratorio e scala dell'impianto |

Trasforma i tuoi rifiuti siderurgici in valore

Pronto a ottimizzare i tuoi processi di riduzione? KINTEK fornisce soluzioni di laboratorio ad alta precisione progettate per colmare il divario tra test e realtà industriale. Supportati da R&S e produzione esperti, offriamo sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a forni a reazione verticale specializzati, tutti completamente personalizzabili per le tue esigenze uniche di trattamento dei rifiuti e metallurgia.

Dai al tuo team dati controllati e ad alta fedeltà per massimizzare il recupero del ferro e ridurre i costi. Contatta KINTEK oggi stesso per discutere la tua soluzione termica personalizzata.

Guida Visiva

Riferimenti

- Menglan Zeng, Fawei Lin. Application of Waste Tire Carbon for Iron-Containing Dust Reduction in Industrial Processes. DOI: 10.3390/app15126504

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali meccanismi generano calore nel riscaldamento a induzione? Scopri la scienza della lavorazione efficiente dei materiali

- Qual è lo scopo dell'utilizzo di equazioni generali di governo? | Modellazione di forni 3D instazionari da esperti

- Perché sono necessari forni per il lavaggio acido e l'essiccazione sotto vuoto dopo l'attivazione del carbonio? Sblocca la massima purezza e l'accesso ai pori

- Perché un forno a essiccazione a esplosione da laboratorio è necessario per i catalizzatori Ni-TiN? Garantire precisione nel trattamento del precursore

- Perché viene utilizzato un forno sottovuoto da laboratorio per l'essiccazione di ZnO-FL? Preservare le delicate morfologie delle nanoparticelle

- Qual è il meccanismo dei sistemi a microonde ad alta potenza nei processi di arrostimento dell'uranio? Sblocca l'efficienza con il riscaldamento volumetrico

- Condizioni di processo per esperimenti termici di rivestimento HEA: garanzia di stabilità a 800°C e resistenza per 1680 ore.

- Qual è la funzione di un reattore idrotermale ad alta pressione nella sintesi dell'idrochar? Sblocca la trasformazione della biomassa