La necessità primaria di un forno a essiccazione a esplosione da laboratorio in questo processo è facilitare una disidratazione controllata e lenta della sospensione di impregnazione a temperatura costante. Questa attrezzatura specifica garantisce la rimozione dell'acqua fisicamente adsorbita senza sottoporre la miscela a rapida evaporazione, il che è fondamentale per mantenere l'integrità strutturale del catalizzatore.

Concetto chiave Il forno a essiccazione a esplosione non è semplicemente un dispositivo di riscaldamento; è uno strumento di stabilizzazione. La sua funzione è bloccare il precursore di Nichel (Ni) sul supporto di Nitruro di Titanio (TiN) impedendo il movimento fisico dei fluidi che si verifica durante l'essiccazione rapida, garantendo che il metallo attivo rimanga uniformemente disperso.

La fisica dell'essiccazione controllata

Regolazione della velocità di evaporazione

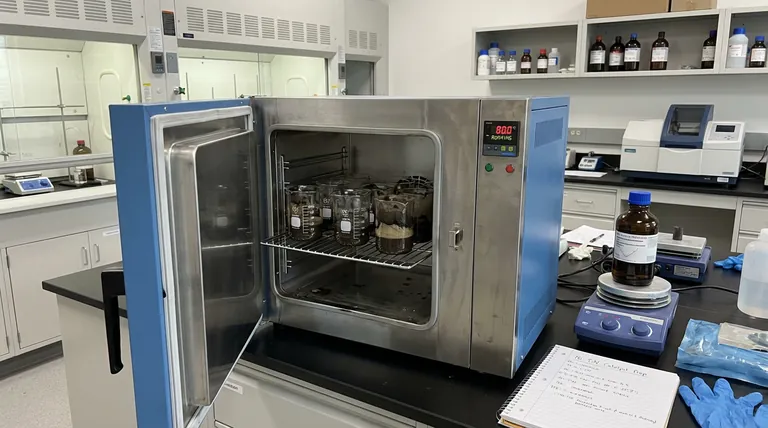

Il forno a essiccazione a esplosione utilizza la circolazione di aria calda per mantenere una temperatura uniforme, spesso impostata a circa 80 °C per la preparazione di Ni-TiN.

A differenza dei metodi di riscaldamento statico, l'aspetto "a esplosione" garantisce un flusso d'aria costante. Ciò previene punti caldi e consente una velocità di evaporazione graduale e prevedibile su tutto il lotto di campioni.

Rimozione dell'acqua fisicamente adsorbita

L'obiettivo in questa fase è rimuovere l'acqua che aderisce fisicamente alla superficie del supporto.

Mantenendo la temperatura moderata e costante per un periodo prolungato, il forno garantisce che l'umidità venga rilasciata in modo sistematico piuttosto che esplosivo.

Prevenzione della migrazione del soluto

Il pericolo della migrazione violenta

Quando un solvente evapora troppo rapidamente, crea un flusso capillare verso la superficie del supporto poroso.

Se questo flusso è "violento" o rapido, trascina con sé i precursori di Nichel disciolti. Questo fenomeno provoca l'accumulo dei metalli attivi sul guscio esterno del supporto anziché penetrare nei pori.

Immobilizzazione del precursore

Il processo di essiccazione lenta fornito dal forno immobilizza efficacemente i sali del metallo attivo.

Evaporando lentamente il solvente, la viscosità della soluzione aumenta gradualmente. Ciò crea resistenza al movimento dei fluidi, bloccando gli ioni precursori nelle loro posizioni previste sul supporto TiN.

Protezione della distribuzione dei componenti

Conservazione dello stato iniziale

La fase di impregnazione stabilisce una distribuzione iniziale ideale del precursore sulla superficie del TiN.

Il forno a essiccazione a esplosione protegge questo "stato di distribuzione iniziale". Garantisce che l'uniformità raggiunta durante la miscelazione non venga compromessa durante la fase di essiccazione.

Garantire un'elevata dispersione

L'uso corretto del forno è direttamente correlato alla dispersione finale del catalizzatore dopo la calcinazione.

Prevenendo l'agglomerazione (formazione di grumi) durante l'essiccazione, il forno garantisce che i componenti attivi di Ni rimangano finemente suddivisi e altamente attivi nel prodotto finale.

Comprendere i compromessi

Il rischio di riscaldamento rapido

È spesso allettante aumentare la temperatura per accelerare la sintesi.

Tuttavia, superare la temperatura di essiccazione ottimale (ad esempio, superare rapidamente i 100 °C) provoca una rapida vaporizzazione. Ciò porta a danni strutturali e distribuzione non uniforme, rendendo il catalizzatore meno efficace.

Tempo vs. Omogeneità

Il compromesso è il tempo. Un ciclo di essiccazione a esplosione adeguato è un processo lungo (spesso si estende per molte ore).

Sacrificare questo tempo per la velocità introduce una migrazione non uniforme, in cui il metallo attivo si concentra in aree specifiche, portando a scarse prestazioni catalitiche.

Fare la scelta giusta per il tuo obiettivo

Ottenere un catalizzatore Ni-TiN ad alte prestazioni richiede un equilibrio tra efficienza e precisione fisica.

- Se il tuo obiettivo principale è la massima dispersione: Dai priorità a una temperatura costante più bassa (ad esempio, 80 °C) con una durata prolungata per minimizzare il flusso capillare.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che la funzione di esplosione sia attiva per eliminare i gradienti di umidità che potrebbero causare stress non uniforme sul supporto.

In definitiva, il forno a essiccazione a esplosione funge da salvaguardia che trasforma una sospensione ben miscelata in un catalizzatore solido chimicamente attivo e uniforme.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione del catalizzatore Ni-TiN | Impatto sul prodotto finale |

|---|---|---|

| Circolazione di aria calda | Garantisce temperatura uniforme (80°C) e previene punti caldi | Evaporazione prevedibile ed uniforme |

| Disidratazione controllata | Rimuove lentamente l'acqua fisicamente adsorbita | Mantiene l'integrità strutturale |

| Anti-migrazione | Limita il flusso capillare dei precursori di Nichel | Previene l'accumulo di metallo e l'arricchimento del guscio |

| Controllo della dispersione | Immobilizza i sali del metallo attivo nei pori | Elevata attività catalitica e nessuna agglomerazione |

Migliora la tua sintesi di catalizzatori con KINTEK

Il riscaldamento di precisione è la spina dorsale dello sviluppo di catalizzatori ad alte prestazioni. In KINTEK, comprendiamo che il mantenimento dell'integrità strutturale e della dispersione uniforme richiede più del semplice calore: richiede controllo. Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre a forni ad alta temperatura specializzati per laboratori, tutti personalizzabili per le tue esigenze di ricerca uniche.

Non lasciare che la rapida evaporazione comprometta le prestazioni del tuo catalizzatore Ni-TiN. Contattaci oggi stesso per scoprire come le nostre soluzioni termiche di precisione possono ottimizzare il tuo trattamento del precursore e garantire la massima dispersione del metallo.

Riferimenti

- Yi Zhu, Xunyu Lu. Making light work: designing plasmonic structures for the selective photothermal methanation of carbon dioxide. DOI: 10.1039/d3ey00315a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché viene utilizzato un pressa isostatica a freddo (CIP) per i campioni LLTO? Raggiungere il 98% di densità relativa nelle ceramiche

- Qual è lo scopo del trattamento delle polveri di ACC in un essiccatore? Garantire una caratterizzazione precisa dei materiali e l'integrità dei dati

- In che modo un forno industriale da banco migliora l'efficienza? Aumentare il risparmio energetico e l'uso dello spazio

- Qual è il ruolo di una stufa per vuoto da laboratorio nella preparazione dei materiali per batterie agli ioni di fluoro? Garantire la purezza

- In cosa differiscono i metodi di tempra ad acqua e raffreddamento in forno nella loro applicazione alle leghe ad alta entropia? Opinioni degli esperti

- Perché il riscaldamento uniforme è importante nei processi industriali? Garantire qualità ed efficienza nella produzione

- Quali sono i vantaggi del processo di sintesi per stampo per la preparazione del selenuro di zinco (ZnSe)?

- In che modo i forni continui differiscono dai forni a batch? Scegli il forno giusto per le tue esigenze di produzione