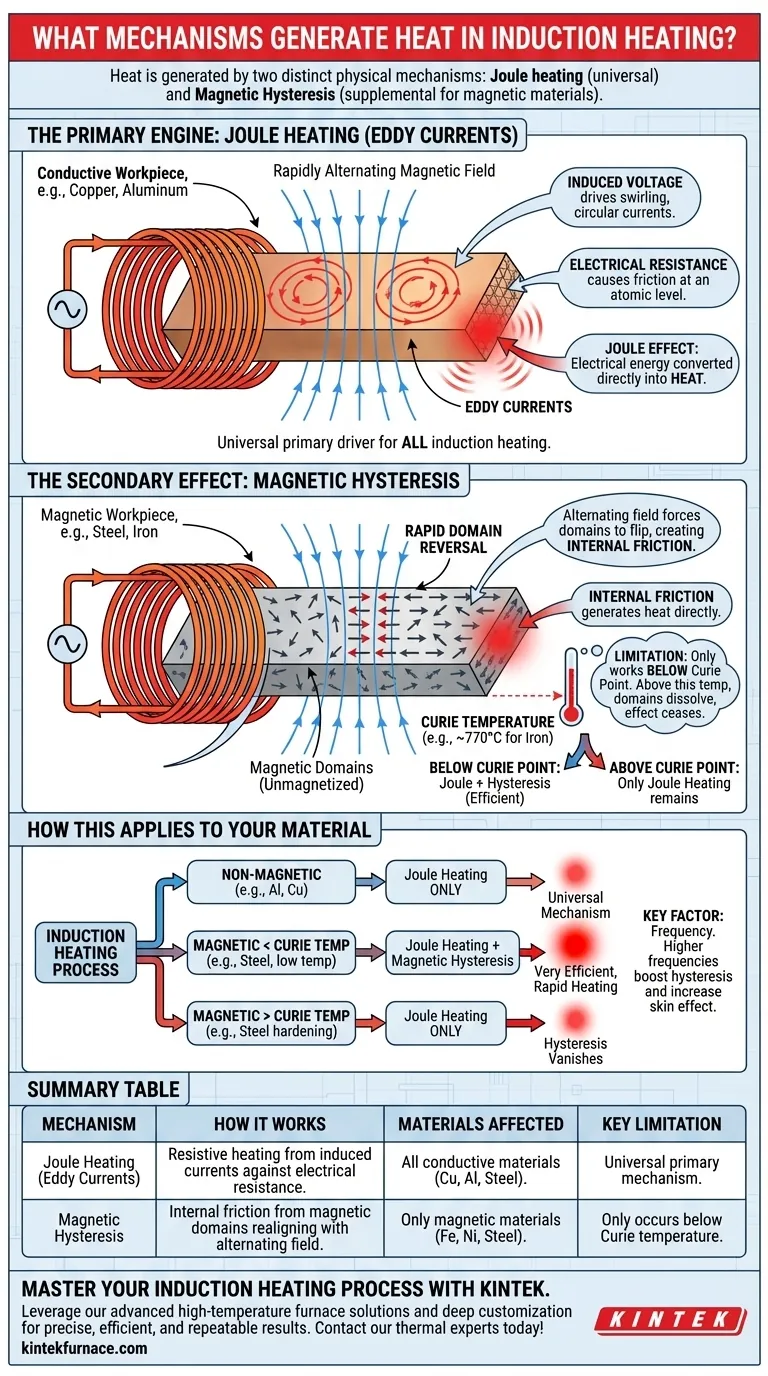

Nel riscaldamento a induzione, il calore viene generato all'interno di un materiale da due distinti meccanismi fisici: il riscaldamento Joule causato dalle correnti elettriche indotte e le perdite per isteresi magnetica nei materiali magnetici. Il riscaldamento Joule è il motore universale e primario, mentre l'isteresi fornisce un effetto di riscaldamento supplementare che è presente solo in materiali specifici in determinate condizioni.

Il principio fondamentale da comprendere è che tutto il riscaldamento a induzione si basa sul riscaldamento Joule derivante dalle correnti parassite. L'isteresi magnetica è un effetto aggiuntivo, secondario, che accelera il riscaldamento ma si verifica solo nei metalli magnetici al di sotto di una specifica soglia di temperatura.

Il Motore Primario: Riscaldamento Joule (Correnti Parassite)

Il meccanismo fondamentale per tutto il riscaldamento a induzione è il riscaldamento Joule, noto anche come riscaldamento resistivo. Questo processo è identico a come si riscalda un semplice fornello elettrico, ma le correnti sono indotte senza alcun contatto fisico.

Come si Formano le Correnti Parassite

La bobina di un riscaldatore a induzione genera un campo magnetico forte e rapidamente alternato. Quando un pezzo da lavorare conduttivo (come un pezzo di metallo) viene posto all'interno di questo campo, il flusso magnetico variabile induce una tensione all'interno del pezzo, secondo la Legge di Induzione di Faraday.

Dalla Tensione alla Corrente

Questa tensione indotta genera correnti vorticose e circolari all'interno del materiale. Queste sono note come correnti parassite, chiamate così per la loro somiglianza con i vortici o le correnti in un fluido.

Il Ruolo della Resistenza

Mentre queste correnti parassite fluiscono attraverso il pezzo da lavorare, incontrano la naturale resistenza elettrica del materiale. Questa resistenza al flusso di elettroni provoca attrito a livello atomico, convertendo l'energia elettrica direttamente in calore. Questa conversione è l'effetto Joule.

L'Effetto Secondario: Isteresi Magnetica

Per un sottoinsieme specifico di materiali—vale a dire, metalli magnetici come ferro, nichel e alcuni acciai—entra in gioco un secondo meccanismo di riscaldamento.

Cosa Sono i Domini Magnetici?

I materiali magnetici sono composti da innumerevoli regioni microscopiche chiamate domini magnetici, ognuna delle quali agisce come un minuscolo magnete permanente. In uno stato non magnetizzato, questi domini sono orientati casualmente, annullandosi a vicenda.

L'Attrito dell'Inversione

Quando il campo magnetico alternato della bobina di induzione penetra nel materiale, costringe questi domini magnetici ad allinearsi e riallinearsi rapidamente con la polarità variabile del campo. Questo costante capovolgimento ad alta frequenza crea un significativo attrito interno tra i domini.

Questo attrito interno genera direttamente calore. Si può visualizzare questo piegando rapidamente una graffetta avanti e indietro; il metallo si riscalda a causa dello stress e dell'attrito interni, e l'isteresi opera su un principio simile a livello magnetico.

La Limitazione del Punto di Curie

Il riscaldamento per isteresi ha una limitazione critica: funziona solo al di sotto della temperatura di Curie del materiale. Al di sopra di questa specifica temperatura (circa 770°C o 1420°F per il ferro), il materiale perde le sue proprietà magnetiche. I domini si dissolvono e l'effetto di isteresi cessa completamente, lasciando solo il riscaldamento Joule a continuare il processo.

Comprendere i Fattori Chiave

L'efficienza e il comportamento di un processo di riscaldamento a induzione dipendono da quale di questi meccanismi è attivo e dominante.

Riscaldamento Joule: Il Contributore Universale

Il riscaldamento Joule dalle correnti parassite si verifica in qualsiasi materiale elettricamente conduttivo, sia esso magnetico o meno. È l'unico meccanismo di riscaldamento per materiali come rame, alluminio e ottone. Per i materiali magnetici riscaldati oltre il loro punto di Curie, è anche l'unico meccanismo in azione.

Isteresi: L'Assistente a Bassa Temperatura

L'isteresi contribuisce con una quantità significativa di calore solo nei materiali magnetici e solo al di sotto della temperatura di Curie. In queste applicazioni, agisce come un potente assistente, consentendo un riscaldamento iniziale molto rapido. Tuttavia, il suo contributo scompare una volta che il materiale diventa non magnetico.

L'Impatto della Frequenza

La frequenza del campo magnetico alternato è un parametro critico. Frequenze più elevate aumentano il tasso di inversioni magnetiche, potenziando il riscaldamento per isteresi. Causano anche la concentrazione delle correnti parassite vicino alla superficie del pezzo (un effetto noto come effetto pelle), che può focalizzare il riscaldamento Joule in un'area più piccola.

Come Questo si Applica al Tuo Materiale

Il tuo approccio al riscaldamento a induzione è dettato interamente dalle proprietà del materiale con cui stai lavorando.

- Se il tuo obiettivo principale è riscaldare materiali non magnetici (come alluminio o rame): Il tuo processo è governato esclusivamente dal riscaldamento Joule derivante dalle correnti parassite.

- Se il tuo obiettivo principale è riscaldare materiali magnetici (come l'acciaio) a temperature più basse: Beneficerai della potenza combinata del riscaldamento Joule e dell'isteresi magnetica, con un riscaldamento molto efficiente.

- Se il tuo obiettivo principale è riscaldare materiali magnetici attraverso il loro punto di Curie (ad esempio, per temprare l'acciaio): Preparati a un potenziale cambiamento nella velocità di riscaldamento poiché l'effetto supplementare dell'isteresi svanisce.

Comprendere questi due meccanismi distinti ma complementari è la chiave per padroneggiare e ottimizzare qualsiasi processo di riscaldamento a induzione.

Tabella Riepilogativa:

| Meccanismo | Come Funziona | Materiali Interessati | Limitazione Chiave |

|---|---|---|---|

| Riscaldamento Joule (Correnti Parassite) | Riscaldamento resistivo da correnti indotte che fluiscono contro la resistenza elettrica del materiale. | Tutti i materiali conduttivi (es. rame, alluminio, acciaio). | Meccanismo primario universale. |

| Isteresi Magnetica | Attrito interno dovuto al riallineamento dei domini magnetici con il campo alternato. | Solo materiali magnetici (es. ferro, nichel, acciaio). | Si verifica solo al di sotto della temperatura di Curie del materiale. |

Domina il Tuo Processo di Riscaldamento a Induzione con KINTEK

Comprendere i precisi meccanismi del riscaldamento Joule e dell'isteresi magnetica è il primo passo per ottimizzare la tua lavorazione termica. Sia che tu stia lavorando con materiali non magnetici come l'alluminio o acciai magnetici per la tempra, l'attrezzatura giusta è fondamentale per il controllo e l'efficienza.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Lasciaci aiutarti a raggiungere risultati precisi, efficienti e ripetibili. Contatta oggi i nostri esperti termici per discutere come le nostre soluzioni possono essere adattate alle tue specifiche esigenze di materiale e processo.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase