In sintesi, i forni a fusione ad alto vuoto sono indispensabili per le industrie che richiedono la massima purezza e prestazione possibile dei materiali. I principali beneficiari sono l'aerospaziale, il biomedicale, l'energia e l'elettronica avanzata, dove anche le impurità microscopiche possono portare a guasti catastrofici. Questi forni risolvono il problema fondamentale della contaminazione atmosferica durante il processo di fusione.

Il punto cruciale non è solo quali settori utilizzano questi forni, ma perché. La fusione standard espone il metallo liquido all'ossigeno e all'azoto, creando impurità che indeboliscono il prodotto finale. Un ambiente ad alto vuoto rimuove questi gas reattivi, consentendo la creazione di metalli ultrapuri e superleghe complesse che sono semplicemente impossibili da produrre altrimenti.

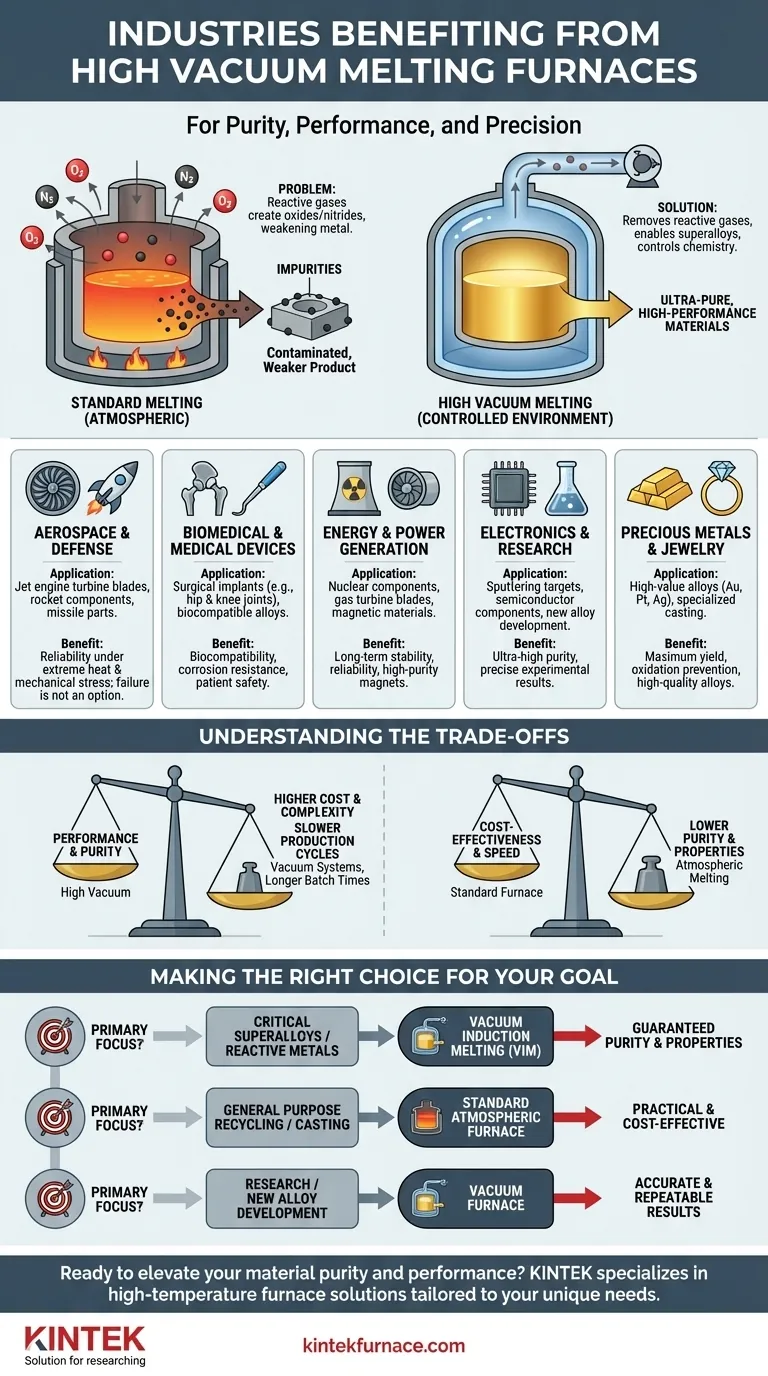

Il Problema Fondamentale: Perché il Vuoto è Non Negoziabile

Un forno ad alto vuoto non è solo un forno; è un ambiente controllato progettato per risolvere una sfida metallurgica fondamentale: la contaminazione.

Eliminare la Contaminazione Atmosferica

Quando i metalli vengono fusi all'aria aperta, reagiscono aggressivamente con ossigeno e azoto. Questo crea ossidi e nitruri, che sono essenzialmente "ruggine" metallica intrappolata nel prodotto finale.

Un forno a vuoto aspira questi gas reattivi prima che inizi la fusione, creando un ambiente pulito. Ciò impedisce la formazione di queste impurità fin dall'inizio.

L'Impatto delle Impurità Indesiderate

Le impurità agiscono come punti deboli all'interno della struttura cristallina del metallo. Possono ridurre drasticamente proprietà critiche come resistenza, duttilità e resistenza alla corrosione, rendendo il materiale inaffidabile per applicazioni ad alto stress.

Controllo degli Elementi Volatili

Il vuoto fornisce anche un controllo preciso sulla chimica finale della lega. Può essere utilizzato per far bollire ed eliminare elementi volatili indesiderabili (come piombo o cadmio). Al contrario, riempiendo con un gas inerte come l'argon, aiuta a trattenere gli elementi volatili benefici necessari per le proprietà della lega.

Settori Chiave e le Loro Applicazioni Critiche

La necessità di questo livello di controllo e purezza guida direttamente l'adozione in diversi campi ad alto rischio.

Aerospaziale e Difesa

Questo settore si affida alle superleghe (a base di nichel o cobalto) per pale di turbine di motori a reazione, componenti di razzi e parti di missili. Questi componenti devono funzionare in modo affidabile in condizioni di calore estremo e stress meccanico, dove il cedimento del materiale non è un'opzione.

Dispositivi Biomedici e Medici

La purezza è una questione di sicurezza del paziente. I forni a vuoto vengono utilizzati per produrre materiali altamente biocompatibili e resistenti alla corrosione come titanio e leghe cobalto-cromo per impianti chirurgici (ad esempio, protesi d'anca e del ginocchio), dove è necessario evitare qualsiasi reazione con il corpo umano.

Energia e Generazione di Potenza

Dai componenti dei reattori nucleari alle pale delle turbine a gas ad alta efficienza, il settore energetico richiede materiali con stabilità e affidabilità a lungo termine. La fusione sotto vuoto è utilizzata anche per creare potenti materiali magnetici ad alta purezza essenziali per i generatori di potenza moderni.

Elettronica e Ricerca

L'industria elettronica richiede metalli di altissima purezza per creare bersagli di sputtering (utilizzati per depositare film sottili sui semiconduttori) e altri componenti sensibili. Per i ricercatori, i forni a vuoto forniscono l'ambiente controllato definitivo per lo sviluppo di nuove leghe, garantendo risultati sperimentali precisi e ripetibili.

Metalli Preziosi e Gioielleria

Quando si lavora con materiali di alto valore come oro, platino e argento, prevenire qualsiasi perdita di materiale dovuta all'ossidazione è un imperativo finanziario. La fusione sotto vuoto assicura la massima resa e purezza e consente la creazione di leghe specializzate di alta qualità.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni compito di fusione.

Costo e Complessità Maggiori

I sistemi a vuoto aggiungono costi significativi e complessità meccanica rispetto ai forni atmosferici standard. Richiedono pompe per il vuoto, guarnizioni e sistemi di controllo robusti, oltre a una formazione specializzata per gli operatori.

Cicli di Produzione Più Lenti

Il processo di pompaggio della camera per ottenere un vuoto profondo richiede tempo. Ciò rende il tempo del ciclo di lotto per un forno a vuoto intrinsecamente più lungo rispetto a quello di un semplice forno a fusione ad aria, influenzando la produttività complessiva.

Quando è Eccessivo?

Per molte applicazioni comuni—come la produzione di acciaio strutturale standard, parti in ghisa o componenti in alluminio dove impurità minori non compromettono le prestazioni—la spesa e la minore velocità di un forno a vuoto non sono giustificate. Un forno a induzione o ad arco convenzionale è molto più economico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di fusione dipende interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo principale sono superleghe critiche per le prestazioni o metalli reattivi: Un forno a induzione sottovuoto (VIM) è l'unico modo per garantire la purezza chimica e le proprietà meccaniche necessarie.

- Se il tuo obiettivo principale è la fusione di metalli preziosi o leghe speciali ad alta purezza: Un forno a vuoto è essenziale per prevenire l'ossidazione, massimizzare la resa del materiale e garantire la qualità del prodotto finale.

- Se il tuo obiettivo principale è il riciclo di metalli o la fusione generica: Un forno a induzione atmosferico standard è quasi sempre la scelta più pratica ed economica.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di nuove leghe: L'ambiente incontaminato e controllato di un forno a vuoto è indispensabile per ottenere risultati accurati e ripetibili.

In definitiva, scegliere di utilizzare un forno a vuoto è una decisione strategica per padroneggiare la chimica stessa del tuo materiale.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi |

|---|---|---|

| Aerospaziale e Difesa | Pale di turbine per motori a reazione, componenti di razzi | Elevata resistenza, affidabilità sotto stress estremo |

| Dispositivi Biomedici e Medici | Impianti chirurgici (es. protesi d'anca) | Biocompatibilità, resistenza alla corrosione |

| Energia e Generazione di Potenza | Parti di reattori nucleari, pale di turbine a gas | Stabilità a lungo termine, materiali magnetici ad alta purezza |

| Elettronica e Ricerca | Bersagli di sputtering, sviluppo di nuove leghe | Altissima purezza, risultati sperimentali precisi |

| Metalli Preziosi e Gioielleria | Leghe di oro, platino | Massima resa, purezza, leghe specializzate |

Pronto ad elevare la purezza e le prestazioni dei tuoi materiali? In KINTEK, siamo specializzati in soluzioni per forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo opzioni avanzate come Forni a Vuoto e ad Atmosfera e Sistemi CVD/PECVD, con profonda personalizzazione per soddisfare requisiti sperimentali precisi. Che tu operi nell'aerospaziale, nel biomedicale, nell'energia o nell'elettronica, la nostra esperienza garantisce una fusione affidabile e priva di contaminazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alto rischio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche