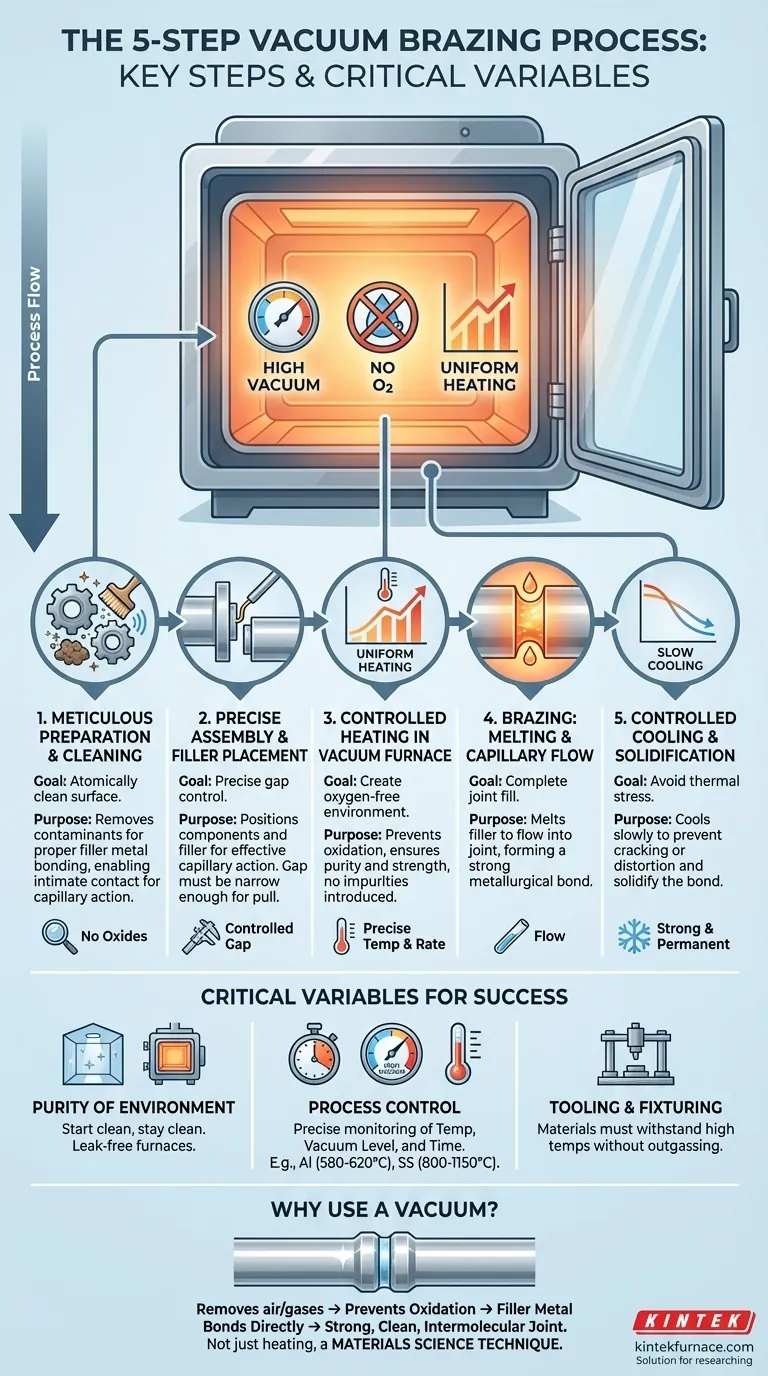

In sintesi, la brasatura sottovuoto è un processo in cinque fasi: pulizia e preparazione meticolosa dei componenti, assemblaggio degli stessi con un metallo d'apporto nel giunto, riscaldamento dell'assemblaggio in un forno sottovuoto, consentendo al metallo d'apporto di fondere e fluire nel giunto e, infine, raffreddamento del pezzo per solidificare il legame. L'ambiente sottovuoto è l'elemento critico, poiché previene la formazione di ossidi che altrimenti impedirebbero un giunto forte e pulito.

La brasatura sottovuoto non è solo un processo di riscaldamento; è una tecnica di scienza dei materiali che sfrutta un ambiente controllato e privo di contaminazioni per creare un legame metallurgico tra i componenti senza fonderli. Il successo dipende meno dal calore e più dalla pulizia assoluta delle superfici e dalla precisione dei controlli di processo.

Il Principio Fondamentale: Perché Usare il Vuoto?

Lo scopo primario dell'utilizzo di un forno sottovuoto è quello di creare un ambiente eccezionalmente pulito. Rimuovendo l'aria e altri gas, si elimina il rischio di ossidazione.

Prevenire l'Ossidazione

Quando i metalli vengono riscaldati, reagiscono rapidamente con l'ossigeno presente nell'aria, formando uno strato di ossido sulla loro superficie. Questo strato di ossido agisce come una barriera, impedendo al metallo d'apporto di "bagnare" correttamente le superfici delle parti e di fluire nel giunto.

Il vuoto rimuove l'ossigeno, consentendo al metallo d'apporto di legarsi direttamente con il materiale base puro, il che è essenziale per il legame forte e intermolecolare che la brasatura crea.

Garantire Purezza e Forza

L'ambiente sottovuoto assicura che nessuna impurità venga introdotta nel giunto durante il processo di riscaldamento. Ciò si traduce in giunti che non sono solo forti ma anche spesso puliti e brillanti come i materiali di base, richiedendo poca o nessuna pulizia post-processo.

Una Panoramica Dettagliata del Processo

Ogni fase del ciclo di brasatura sottovuoto è un anello critico di una catena. Un fallimento in una fase comprometterà l'integrità del giunto finale.

Fase 1: Preparazione e Pulizia Meticolosa

Questa è probabilmente la fase più critica. Tutti i componenti devono essere puliti a fondo per rimuovere oli, grassi, sporco e, soprattutto, qualsiasi ossido superficiale esistente. L'obiettivo è una superficie atomicamente pulita.

Una pulizia efficace assicura che il metallo d'apporto fuso possa entrare in contatto intimo con i materiali di base, il che è un prerequisito per l'azione capillare che lo attira nel giunto.

Fase 2: Assemblaggio Preciso e Posizionamento del Materiale d'Apporto

I componenti vengono assemblati nella loro configurazione finale. Il metallo d'apporto, spesso sotto forma di filo, pasta o preformato, viene posizionato all'ingresso del giunto.

Il divario tra i componenti deve essere controllato con precisione. Deve essere sufficientemente ampio da consentire il flusso del metallo d'apporto, ma sufficientemente stretto da rendere efficace l'azione capillare, la forza che attira il metallo liquido nel divario.

Fase 3: Riscaldamento Controllato nel Forno

Le parti assemblate vengono caricate nel forno sottovuoto. Il forno viene sigillato e viene creato un alto vuoto.

Le parti vengono quindi riscaldate secondo un profilo termico attentamente pianificato. La velocità di riscaldamento è controllata per garantire che tutte le parti dell'assemblaggio raggiungano la temperatura target in modo uniforme, prevenendo lo stress termico.

Fase 4: Brasatura—Fusione e Flusso Capillare

L'assemblaggio viene riscaldato alla temperatura di brasatura specificata. Questa temperatura è superiore alla temperatura di liquidus (il punto in cui diventa completamente liquido) del metallo d'apporto ma inferiore alla temperatura di solidus (il punto in cui inizia a fondere) dei materiali di base.

L'assemblaggio viene mantenuto a questa temperatura per una durata specifica, consentendo al metallo d'apporto di fondere completamente e fluire per azione capillare, riempiendo l'intero giunto.

Fase 5: Raffreddamento Controllato e Solidificazione

Dopo il completamento della brasatura, l'assemblaggio viene raffreddato in modo controllato all'interno del forno. Il raffreddamento lento è cruciale per prevenire l'introduzione di stress termici, che potrebbero incrinare il giunto o deformare la parte.

Una volta raffreddato, il metallo d'apporto si solidifica, creando un legame metallurgico forte, permanente e spesso ermetico tra i componenti.

Comprendere le Variabili Critiche per il Successo

Ottenere una brasatura perfetta richiede più che seguire i passaggi; richiede la padronanza delle variabili che influenzano il risultato.

La Purezza del Tuo Ambiente

Il successo inizia prima che le parti entrino nel forno. Sale di assemblaggio pulite e forni sottovuoto di alta qualità e senza perdite sono non negoziabili. Qualsiasi contaminazione introdotta in questa fase può portare al fallimento del giunto.

L'Importanza del Controllo del Processo

Le variabili chiave del processo — temperatura, livello di vuoto e tempo — devono essere monitorate e controllate con precisione. Ad esempio, la temperatura di brasatura per le leghe di alluminio è tipicamente di 580°C a 620°C, mentre altri materiali come l'acciaio inossidabile o le superleghe possono richiedere temperature da 800°C a 1150°C.

Il Ruolo degli Attrezzi e dei Fissaggi

Gli attrezzi e i fissaggi utilizzati per tenere i componenti all'interno del forno devono essere realizzati con materiali in grado di resistere alle alte temperature senza deformarsi o degassare (rilasciare gas intrappolati), il che comprometterebbe il vuoto.

Come Applicare Questo al Tuo Progetto

I tuoi obiettivi specifici determineranno quali aspetti del processo richiedono maggiore attenzione.

- Se il tuo obiettivo principale è la massima resistenza del giunto: Dai priorità alla pulizia meticolosa della superficie e al controllo preciso della temperatura per garantire un riempimento completo e privo di vuoti.

- Se il tuo obiettivo principale è unire geometrie complesse: Concentrati sulla progettazione del giunto e sul posizionamento del metallo d'apporto per ottimizzare il percorso per l'azione capillare.

- Se il tuo obiettivo principale è unire materiali dissimili: Presta molta attenzione ai tassi di espansione termica dei materiali e progetta un ciclo di raffreddamento che minimizzi lo stress residuo.

In definitiva, la brasatura sottovuoto di successo è una disciplina di precisione, dove un ambiente controllato consente la creazione di giunti impossibili da ottenere con altri metodi.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1 | Preparazione e Pulizia Meticolosa | Rimuovere i contaminanti per una corretta adesione del metallo d'apporto |

| 2 | Assemblaggio Preciso e Posizionamento del Materiale d'Apporto | Posizionare i componenti e il materiale d'apporto per l'azione capillare |

| 3 | Riscaldamento Controllato nel Forno Sottovuoto | Riscaldare uniformemente in ambiente privo di ossigeno per prevenire l'ossidazione |

| 4 | Brasatura—Fusione e Flusso Capillare | Fondere il materiale d'apporto per farlo fluire nel giunto, formando un legame metallurgico |

| 5 | Raffreddamento Controllato e Solidificazione | Raffreddare lentamente per evitare stress e solidificare il legame |

Pronto a ottenere risultati impeccabili con la brasatura sottovuoto? KINTEK sfrutta un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche per giunti più forti e puliti. Contattaci oggi per discutere come la nostra esperienza può migliorare il tuo progetto!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento