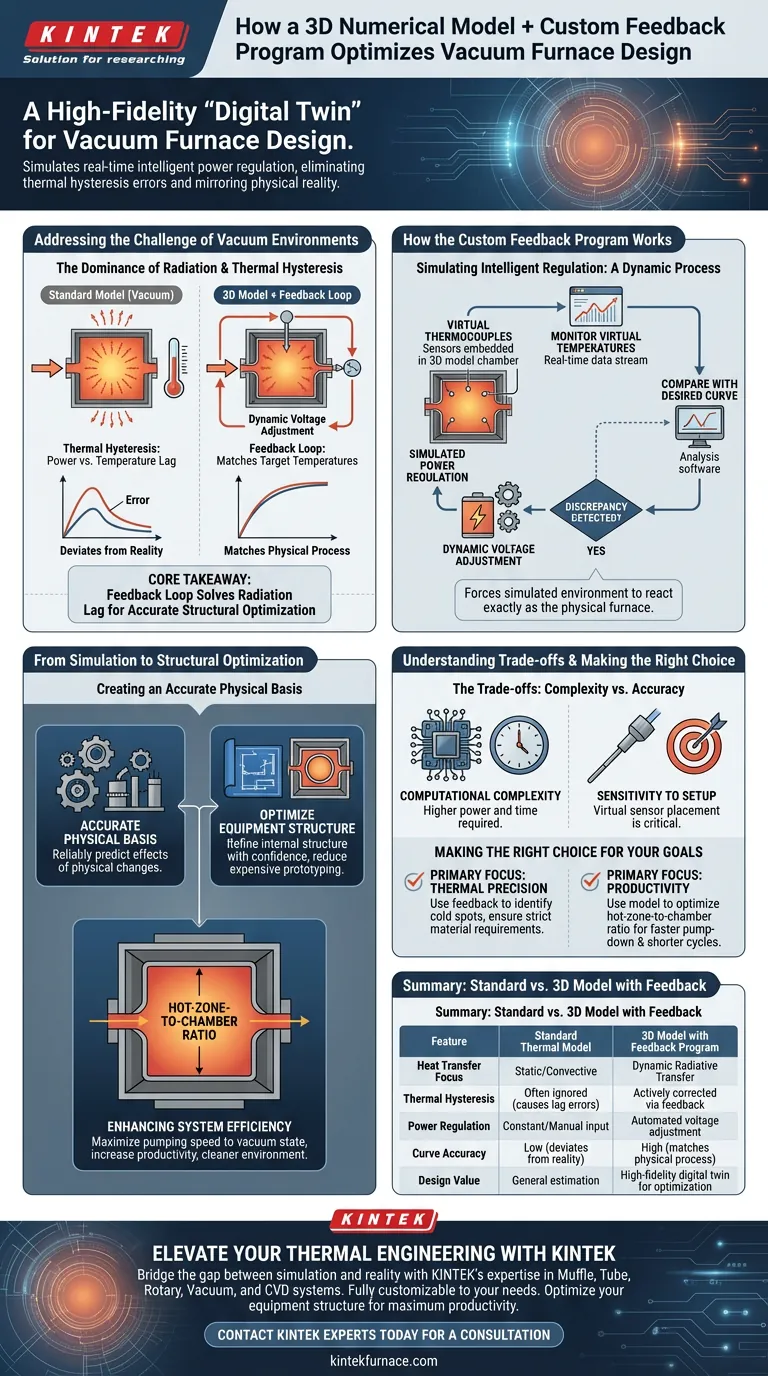

Un modello numerico tridimensionale combinato con un programma personalizzato di feedback temperatura-tensione funge da "gemello digitale" ad alta fedeltà per la progettazione di forni sottovuoto. Simulando la regolazione intelligente dell'alimentazione in tempo reale, questo metodo monitora attivamente le temperature virtuali e regola automaticamente la tensione di ingresso. Questo processo dinamico elimina gli errori predittivi causati dall'isteresi termica, garantendo che la simulazione rispecchi la realtà fisica del riscaldamento sottovuoto.

Concetto chiave: I modelli termici standard spesso falliscono in ambienti sottovuoto a causa del ritardo causato dal trasferimento di calore per irraggiamento. Questo approccio avanzato lo risolve integrando un ciclo di feedback che regola dinamicamente la tensione per raggiungere le temperature target, fornendo una base matematicamente accurata per l'ottimizzazione strutturale.

Affrontare la sfida degli ambienti sottovuoto

Il predominio dell'irraggiamento

In un forno sottovuoto, il trasferimento di calore per convezione è praticamente inesistente. Il sistema si basa quasi esclusivamente sul trasferimento di calore per irraggiamento per riscaldare il carico di lavoro.

Comprendere l'isteresi termica

Il trasferimento per irraggiamento crea una netta disconnessione tra la potenza applicata e la variazione di temperatura immediata. Questo fenomeno, noto come isteresi termica, causa un ritardo che i modelli statici calcolano frequentemente in modo errato.

Il limite dei modelli standard senza feedback

Senza tenere conto di questo ritardo, una simulazione standard produrrà una curva di riscaldamento che devia dal processo effettivo. Questa discrepanza rende il modello inaffidabile per apportare modifiche strutturali precise all'apparecchiatura.

Come funziona il programma di feedback personalizzato

Simulazione della regolazione intelligente

Il programma personalizzato è progettato per imitare i sistemi di regolazione intelligente dell'alimentazione utilizzati negli ambienti di produzione reali. Trasforma il modello da un'osservazione passiva a una simulazione attiva.

Il processo di monitoraggio

Il sistema posiziona "termocoppie virtuali" nello spazio 3D per monitorare le temperature in tempo reale. Confronta costantemente queste letture simulate con la curva di processo desiderata.

Regolazione dinamica della tensione

Quando viene rilevata una discrepanza, il programma regola automaticamente la tensione di ingresso all'interno della simulazione. Questo crea un ciclo di feedback che costringe l'ambiente simulato a reagire esattamente come farebbe il forno fisico.

Corrispondenza delle curve di riscaldamento

Il risultato è una curva di riscaldamento simulata che si allinea perfettamente con la curva di processo effettiva. Questo allineamento convalida il modello come una rappresentazione accurata del comportamento fisico del forno.

Dalla simulazione all'ottimizzazione strutturale

Creazione di una base fisica accurata

Una volta che il ciclo di feedback garantisce l'accuratezza della curva di riscaldamento, il modello fornisce una base fisica affidabile per la progettazione. Gli ingegneri possono ora prevedere esattamente come le modifiche fisiche influenzeranno le prestazioni termiche.

Ottimizzazione della struttura dell'apparecchiatura

Con un modello convalidato, i progettisti possono perfezionare la struttura interna delle apparecchiature di sinterizzazione sottovuoto con fiducia. Ciò riduce la necessità di costosi prototipi fisici.

Miglioramento dell'efficienza del sistema

La modellazione accurata consente l'ottimizzazione di elementi di progettazione critici, come il rapporto zona calda/camera. Un rapporto ben progettato garantisce che il sistema di pompaggio raggiunga uno stato di vuoto più rapidamente, massimizzando la produttività e mantenendo un ambiente di lavoro più pulito.

Comprendere i compromessi

Complessità computazionale

L'implementazione di un ciclo di feedback in tempo reale all'interno di un modello numerico 3D aumenta significativamente la complessità della simulazione. Richiede più potenza di calcolo e tempo rispetto a una semplice analisi termica lineare.

Sensibilità alla configurazione

Poiché il sistema imita un ciclo di feedback, la configurazione iniziale dei "sensori virtuali" è fondamentale. Posizionare termocoppie simulate nella posizione sbagliata può portare a sovra-correzione o sotto-riscaldamento nel modello, proprio come accadrebbe nella vita reale.

Fare la scelta giusta per i tuoi obiettivi di progettazione

Se stai progettando apparecchiature per la sinterizzazione sottovuoto, l'applicazione di questo approccio di modellazione ti consente di bilanciare precisione ed efficienza.

- Se la tua priorità assoluta è la precisione termica: Utilizza il programma di feedback per identificare i punti freddi e garantire che la curva di riscaldamento soddisfi i rigorosi requisiti del materiale in lavorazione.

- Se la tua priorità assoluta è la produttività: Utilizza il modello per ottimizzare il rapporto zona calda/camera, garantendo tempi di pompaggio sottovuoto più rapidi e cicli più brevi.

Eliminando virtualmente il divario tra simulazione e realtà, trasformi il processo di progettazione da un gioco di ipotesi a una scienza esatta.

Tabella riassuntiva:

| Caratteristica | Modello termico standard | Modello 3D con programma di feedback |

|---|---|---|

| Focus sul trasferimento di calore | Statico/Convettivo | Trasferimento radiativo dinamico |

| Isteresi termica | Spesso ignorata (causa errori di ritardo) | Corretta attivamente tramite feedback |

| Regolazione della potenza | Input costante/manuale | Regolazione automatica della tensione |

| Accuratezza della curva | Bassa (devia dalla realtà) | Alta (corrisponde al processo fisico) |

| Valore di progettazione | Stima generale | Gemello digitale ad alta fedeltà per l'ottimizzazione |

Migliora la tua ingegneria termica con KINTEK

Colma il divario tra simulazione e realtà con l'esperienza leader del settore di KINTEK. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di lavorazione termica.

Che tu sia un ricercatore o un produttore industriale, i nostri forni ad alta temperatura da laboratorio sono progettati per fornire la precisione e l'efficienza richieste dai tuoi materiali. Lascia che ti aiutiamo a ottimizzare la struttura della tua attrezzatura per la massima produttività.

Contatta oggi stesso gli esperti KINTEK per una consulenza

Guida Visiva

Riferimenti

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono i principali componenti strutturali di un forno di sinterizzazione sottovuoto? Sbloccare la precisione nella lavorazione ad alta temperatura

- Come i moderni forni a vuoto per il trattamento termico garantiscono una lavorazione accurata? Ottieni risultati perfetti con un controllo di precisione

- Come preparano le camere a vuoto e i sistemi di riscaldamento i campioni di lega di zirconio? Raggiungere una concentrazione precisa di idrogeno

- Come un forno di grafitazione a ultra-alta temperatura migliora la conducibilità termica? | KINTEK Advanced Solutions

- Quali fattori sono critici per la progettazione e la selezione di un elemento riscaldante per forni sottovuoto? Ottimizzare per prestazioni e longevità

- Quale ruolo gioca un'atmosfera di vuoto nella saldatura TLP Sn-Ag-Co? Ottimizzare la purezza del giunto e la resistenza del giunto

- Come facilita una fornace a diffusione ionica a scarica luminosa la carbocementazione a bassa temperatura del plasma dell'AISI 316L?

- Come funziona un forno a vuoto a due camere durante un ciclo tipico? Aumentare l'efficienza e la purezza nel trattamento termico