Nella sua essenza, la brasatura sottovuoto è un processo di giunzione ad alta purezza che utilizza un forno sottovuoto per creare un legame tra i componenti. A differenza della brasatura tradizionale, che si basa su un fondente chimico per pulire le superfici metalliche, la brasatura sottovuoto elimina l'ossigeno atmosferico che causa l'ossidazione. Questa eliminazione del fondente si traduce in giunti più puliti, più resistenti e più affidabili, specialmente per le applicazioni ad alte prestazioni.

La differenza fondamentale non è nel materiale di giunzione, ma nell'ambiente. La brasatura tradizionale combatte l'ossidazione con un fondente chimico, mentre la brasatura sottovuoto previene l'ossidazione impedendo che si verifichi rimuovendo l'aria stessa.

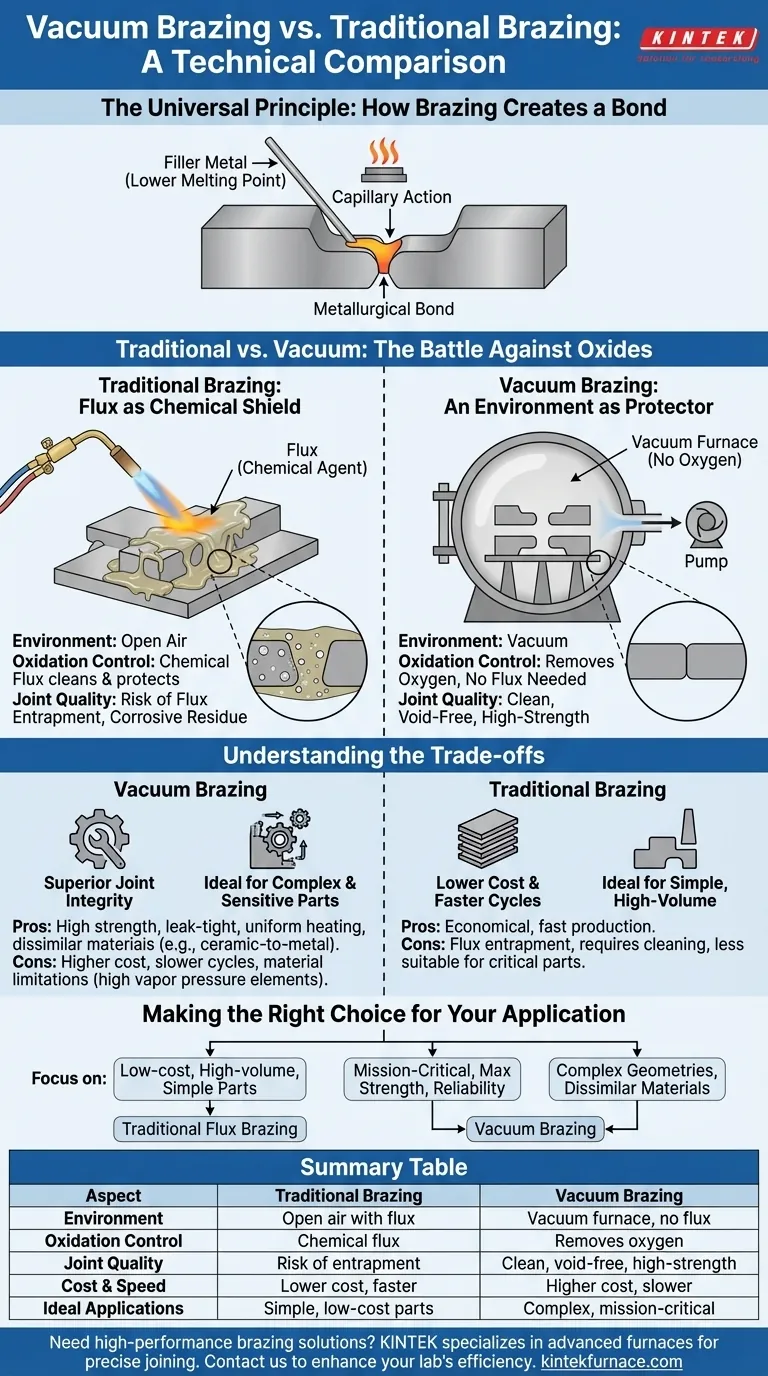

Il Principio Universale: Come la Brasatura Crea un Legame

Per comprendere la differenza, dobbiamo prima riconoscere cosa hanno in comune tutti i metodi di brasatura. L'obiettivo è unire i materiali senza fonderli.

Il Ruolo del Metallo Riempitivo

La brasatura utilizza un metallo riempitivo con un punto di fusione inferiore rispetto ai materiali di base che vengono uniti. Questo riempitivo viene posizionato lungo l'interfaccia del giunto.

L'assieme viene riscaldato a una temperatura superiore al punto di fusione del riempitivo ma inferiore al punto di fusione dei materiali di base. Il riempitivo si liquefà e fluisce, mentre i componenti principali rimangono solidi.

La Potenza dell'Azione Capillare

Una volta fuso, il metallo riempitivo viene aspirato nello spazio ristretto tra i componenti attraverso un processo chiamato azione capillare.

Al raffreddamento, il riempitivo si solidifica, formando un legame metallurgico forte e permanente che tiene insieme l'assieme.

Tradizionale vs. Sottovuoto: La Battaglia Contro gli Ossidi

La sfida principale in qualsiasi processo metallurgico ad alta temperatura è l'ossidazione. Il modo in cui ciascun metodo affronta questa sfida è ciò che li separa veramente.

Il Metodo Tradizionale: Il Fondente come Scudo Chimico

Nella brasatura tradizionale, il processo avviene all'aria aperta. Per impedire che il metallo caldo si ossidi, un agente chimico chiamato fondente viene applicato al giunto.

Il fondente svolge due funzioni: pulisce eventuali ossidi esistenti dalla superficie e forma una barriera protettiva per impedire la formazione di nuovi ossidi durante il riscaldamento.

Tuttavia, il fondente può rimanere intrappolato nel giunto, creando punti deboli. Lascia anche un residuo corrosivo che deve essere accuratamente pulito dopo la brasatura, aggiungendo un passaggio extra, spesso difficile.

Il Metodo Sottovuoto: Un Ambiente Come Protettore

La brasatura sottovuoto adotta un approccio fondamentalmente diverso. L'intero assieme viene sigillato all'interno di un forno sottovuoto.

Pompare via l'aria, il processo rimuove l'ossigeno. Senza ossigeno, gli ossidi semplicemente non possono formarsi sulle superfici metalliche, anche a temperature estreme (spesso da 800°C a 1200°C).

Ciò rende l'uso del fondente completamente superfluo. Il risultato è una superficie eccezionalmente pulita che consente al metallo riempitivo di legarsi direttamente e completamente con i materiali di base.

Comprendere i Compromessi

Scegliere la brasatura sottovuoto è una decisione basata sui requisiti di prestazione rispetto al costo e alla complessità. Non è sempre lo strumento giusto per ogni lavoro.

Integrità del Giunto Superiore

Il vantaggio principale della brasatura sottovuoto è la qualità del giunto. Senza il rischio di intrappolamento del fondente, il legame è privo di vuoti e impurità, portando a una resistenza e a una tenuta stagna significativamente maggiori.

Ideale per Parti Complesse e Sensibili

Il processo fornisce un riscaldamento e un raffreddamento estremamente uniformi in un ambiente controllato. Ciò lo rende perfetto per assiemi intricati, componenti a parete sottile o per unire materiali dissimili come ceramica-metallo o metalli reattivi come alluminio e titanio.

Costi Più Alti e Cicli Più Lenti

I forni sottovuoto rappresentano un investimento di capitale significativo. Il processo è anche intrinsecamente più lento della brasatura tradizionale a causa del tempo necessario per portare al vuoto e raffreddare in sicurezza i pezzi. Ciò lo rende meno adatto per la produzione a basso costo e ad alto volume.

Limitazioni sui Materiali

Alcuni materiali con un'alta pressione di vapore (come zinco, piombo o cadmio) non sono adatti per la brasatura sottovuoto. Ad alte temperature e basse pressioni, questi elementi possono vaporizzare dalla lega, alterandone la composizione e contaminando il forno.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di brasatura corretto dipende interamente dalle esigenze tecniche e commerciali del tuo progetto.

- Se la tua attenzione principale è la produzione a basso costo e ad alto volume di parti semplici: la brasatura con fondente tradizionale è tipicamente la scelta più economica e veloce.

- Se la tua attenzione principale sono i componenti critici che richiedono massima resistenza e affidabilità: la brasatura sottovuoto è la scelta definitiva per i suoi giunti puliti e privi di vuoti.

- Se la tua attenzione principale è l'unione di geometrie complesse o materiali dissimili: la brasatura sottovuoto offre un livello di controllo e pulizia che i metodi tradizionali non possono eguagliare.

In definitiva, comprendere il ruolo dell'ambiente è la chiave per scegliere il processo giusto per raggiungere l'obiettivo del tuo progetto.

Tabella Riassuntiva:

| Aspetto | Brasatura Tradizionale | Brasatura Sottovuoto |

|---|---|---|

| Ambiente | Aria aperta con fondente | Forno sottovuoto, senza fondente |

| Controllo dell'Ossido | Utilizza fondente chimico per pulire e proteggere | Rimuove l'ossigeno per prevenire l'ossidazione |

| Qualità del Giunto | Rischio di intrappolamento di fondente e residui | Giunti puliti, privi di vuoti, ad alta resistenza |

| Costo e Velocità | Costo inferiore, più veloce per l'alto volume | Costo superiore, più lento a causa dei cicli di vuoto |

| Applicazioni Ideali | Parti semplici, produzione a basso costo | Geometrie complesse, materiali dissimili, parti critiche |

Hai bisogno di soluzioni di brasatura ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata in forni avanzati ad alta temperatura, inclusi Forni Sottovuoto e a Gas Inerte, progettati per processi di giunzione precisi e affidabili. Con le nostre capacità di profonda personalizzazione, possiamo adattare le soluzioni per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?