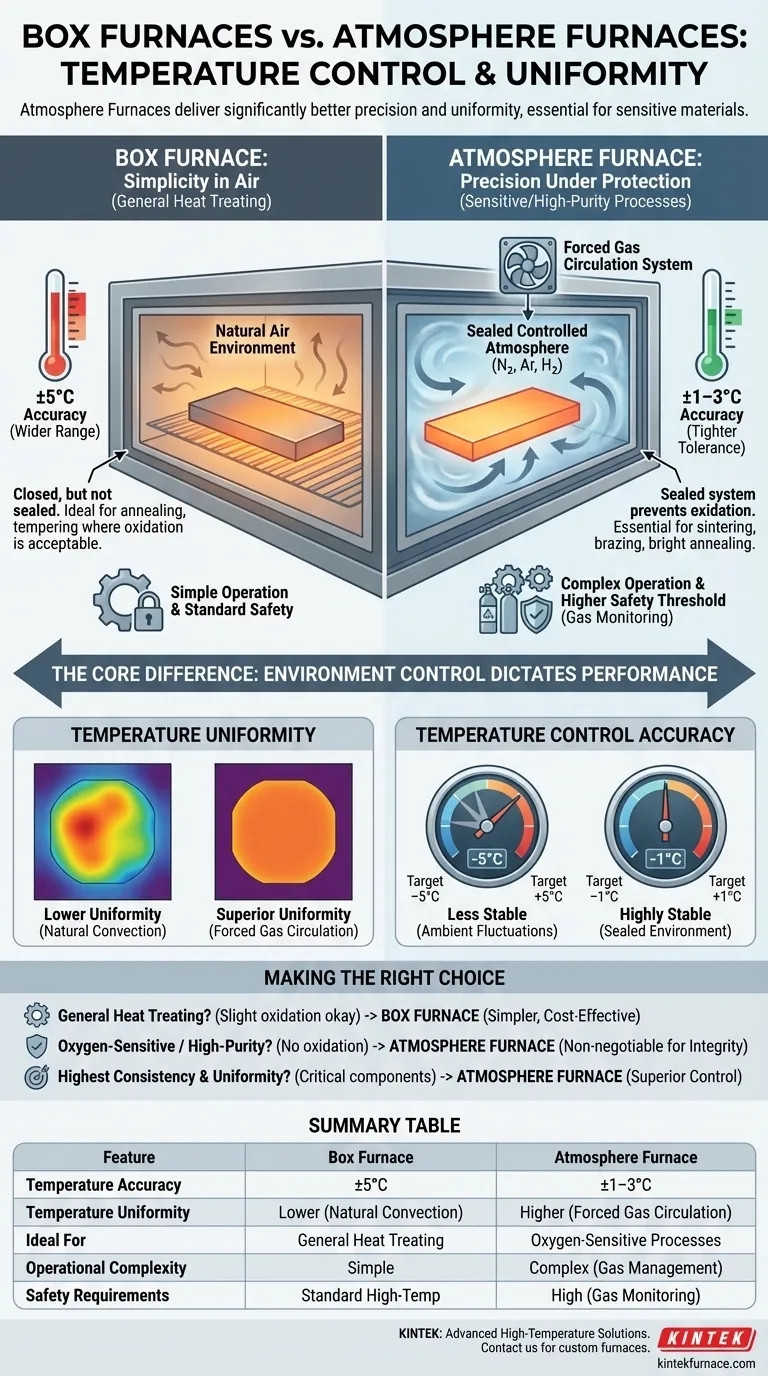

In breve, i forni ad atmosfera controllata offrono un controllo e un'uniformità della temperatura significativamente migliori rispetto ai forni a muffola. Un forno ad atmosfera controllata mantiene tipicamente un'accuratezza della temperatura di ±1–3°C, mentre un forno a muffola standard opera in un intervallo più ampio di ±5°C. Questa prestazione superiore è dovuta al design sigillato e ai sistemi di circolazione del gas inerenti ai forni ad atmosfera controllata.

La scelta tra un forno a muffola e un forno ad atmosfera controllata è fondamentalmente una scelta sull'ambiente di processo. Il controllo superiore della temperatura di un forno ad atmosfera controllata è una diretta conseguenza della sua funzione primaria: sostituire l'aria ambiente con un gas controllato per proteggere i materiali dall'ossidazione.

La Differenza Fondamentale: Controllo dell'Ambiente

La distinzione principale tra questi due forni non è il loro metodo di riscaldamento, ma l'ambiente in cui il materiale viene riscaldato. Questo singolo fattore determina le loro capacità, complessità e prestazioni di temperatura.

Forni a Muffola: Semplicità nell'Aria

Un forno a muffola opera in un ambiente di aria naturale. La sua camera è chiusa ma non sigillata contro i gas atmosferici.

Questo li rende ideali per processi di trattamento termico convenzionali come ricottura, tempra ed essiccazione, dove l'esposizione all'ossigeno non è una preoccupazione critica o fa parte del processo previsto.

Forni ad Atmosfera Controllata: Precisione Sotto Protezione

Un forno ad atmosfera controllata è un sistema sigillato che consente di introdurre un gas specifico e controllato come azoto, argon o idrogeno.

Questa atmosfera controllata è essenziale per prevenire l'ossidazione durante la lavorazione di metalli sensibili. Consente inoltre trattamenti superficiali specializzati come la carburazione o la sinterizzazione, dove la composizione del gas deve essere gestita con precisione.

Come l'Ambiente Detta le Prestazioni di Temperatura

La differenza nel controllo atmosferico influisce direttamente sull'uniformità e sulla precisione della temperatura. Un sistema sigillato e controllato è intrinsecamente più stabile e prevedibile di uno aperto.

Uniformità della Temperatura

I forni ad atmosfera controllata utilizzano sistemi di circolazione del gas, spesso con ventole, per muovere attivamente il gas inerte in tutta la camera. Questa convezione forzata assicura che il calore sia distribuito in modo molto più uniforme rispetto alle correnti di convezione naturale presenti in un forno a muffola standard.

Il risultato è un'uniformità della temperatura superiore su tutto il pezzo, portando a proprietà del materiale e prestazioni più coerenti.

Accuratezza del Controllo della Temperatura

La camera sigillata di un forno ad atmosfera controllata crea un ambiente termico altamente stabile. Il sistema di controllo, che utilizza termocoppie per monitorare e regolare gli elementi riscaldanti, non deve combattere le fluttuazioni dovute a correnti d'aria ambiente o a cambiamenti di umidità.

Questa stabilità consente al forno di mantenere una tolleranza di temperatura molto più stretta (±1–3°C), fondamentale per processi con una finestra di successo ristretta. L'ambiente meno controllato di un forno a muffola porta naturalmente a oscillazioni di temperatura più ampie (±5°C).

Comprendere i Compromessi: Semplicità vs. Capacità

Anche se un forno ad atmosfera controllata offre prestazioni superiori, tale capacità comporta significativi compromessi in termini di complessità e sicurezza.

Complessità Operativa

Un forno a muffola è relativamente semplice da utilizzare, spesso richiede poco più che impostare la temperatura e il tempo. I suoi requisiti di sicurezza si concentrano sulla protezione standard dalle alte temperature.

Un forno ad atmosfera controllata è un sistema molto più complesso. Richiede la gestione delle forniture di gas, delle portate e delle pressioni, insieme a un monitoraggio sofisticato per garantire che l'atmosfera rimanga pura. Ciò richiede operatori professionalmente qualificati.

Sicurezza e Infrastruttura

L'uso di gas inerti, infiammabili o persino esplosivi (come l'idrogeno) significa che i forni ad atmosfera controllata hanno una soglia di sicurezza molto più elevata. Essi necessitano di sistemi di monitoraggio del gas, rilevatori di perdite e spesso dispositivi antideflagranti per garantire un funzionamento sicuro.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe basarsi interamente sui requisiti del tuo materiale e del tuo processo.

- Se il tuo obiettivo principale è il trattamento termico generale (tempra, essiccazione, preriscaldamento) dove una leggera ossidazione è accettabile: Un forno a muffola è la scelta più semplice ed economica.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno o che richiedono risultati di elevata purezza (sinterizzazione, brasatura, ricottura brillante): Un forno ad atmosfera controllata è irrinunciabile per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è raggiungere la massima consistenza e uniformità possibile per componenti critici: Il controllo superiore e la circolazione forzata del gas di un forno ad atmosfera controllata lo rendono il chiaro vincitore.

In definitiva, il forno giusto è quello che crea l'ambiente preciso di cui il tuo materiale ha bisogno per raggiungere le sue proprietà target.

Tabella Riepilogativa:

| Caratteristica | Forno a Muffola | Forno ad Atmosfera Controllata |

|---|---|---|

| Accuratezza della Temperatura | ±5°C | ±1–3°C |

| Uniformità della Temperatura | Inferiore (convezione naturale) | Superiore (circolazione forzata del gas) |

| Ideale Per | Trattamenti termici generali (es. ricottura, tempra) | Processi sensibili all'ossigeno (es. sinterizzazione, brasatura) |

| Complessità Operativa | Semplice | Complesso (richiede gestione del gas) |

| Requisiti di Sicurezza | Protezione standard dalle alte temperature | Elevati (monitoraggio del gas, rilevatori di perdite) |

Hai bisogno di un forno che offra un controllo preciso della temperatura e uniformità per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per alte temperature, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera controllata, e sistemi CVD/PECVD. Con la nostra forte R&D e la produzione interna, offriamo un'elevata personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni possono migliorare l'efficienza dei tuoi processi e i risultati dei materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori