In sostanza, gli elementi riscaldanti in Carburo di Silicio (SiC) contribuiscono a pratiche ecocompatibili grazie alla loro eccezionale efficienza energetica, che riduce direttamente il consumo di energia e l'impronta di carbonio dei processi di riscaldamento industriali. La loro lunga durata operativa minimizza ulteriormente l'impatto ambientale riducendo gli sprechi e la necessità di sostituzioni frequenti.

Il vantaggio ambientale dei riscaldatori in SiC non è una singola caratteristica, ma una combinazione di fattori. Deriva dalla loro capacità di convertire l'elettricità in calore con sprechi minimi, dalla loro rapida capacità di riscaldamento e dalla loro durata superiore, che collettivamente riducono sia il consumo di energia che di materiali durante l'intero ciclo di vita dell'elemento.

La Meccanica del Vantaggio Ambientale del SiC

Per comprendere i benefici ambientali, dobbiamo esaminare come funzionano questi elementi. I vantaggi sono radicati nelle loro proprietà materiali e nel modo in cui si comportano all'interno di un sistema di riscaldamento.

Riduzione del Consumo Energetico

Il Carburo di Silicio è un materiale semiconduttore con alta resistività elettrica. Quando l'elettricità lo attraversa, genera calore in modo estremamente efficiente, minimizzando la quantità di energia persa nel processo.

Questa alta efficienza significa che per ogni kilowatt di energia immesso, si ottiene più calore utilizzabile rispetto a tecnologie meno efficienti e più vecchie. Ciò si traduce direttamente in bollette energetiche più basse e una ridotta domanda sulla rete elettrica.

L'Impatto dei Cicli di Riscaldamento Rapidi

Gli elementi in SiC possono raggiungere temperature operative molto elevate rapidamente. Questa rapida risposta termica riduce i tempi del ciclo di processo e, crucialmente, accorcia la fase di "riscaldamento" ad alta intensità energetica di qualsiasi operazione.

Forni e fornaci che impiegano meno tempo per raggiungere la temperatura desiderata consumano significativamente meno energia durante la loro vita operativa, migliorando la sostenibilità industriale complessiva.

Riduzione dell'Impronta di Carbonio

Il modo principale in cui qualsiasi dispositivo alimentato elettricamente riduce la sua impronta di carbonio è utilizzando meno elettricità. Minimizzando il consumo energetico attraverso l'efficienza e il riscaldamento rapido, gli elementi in SiC riducono direttamente la domanda di produzione di energia.

Quando tale energia è generata da combustibili fossili, questa riduzione si traduce in una diminuzione diretta e misurabile delle emissioni di anidride carbonica (CO2) e di altri gas serra.

Il Beneficio del Ciclo di Vita: Oltre l'Efficienza Operativa

L'impatto ambientale di un componente non riguarda solo le sue prestazioni durante il funzionamento. Include anche la sua produzione, durata e smaltimento. Qui, gli elementi in SiC offrono anche un vantaggio significativo.

Durata e Longevità Superiori

Il SiC è altamente resistente all'ossidazione e alla corrosione chimica, anche in ambienti difficili e ad alta temperatura. Questa robustezza consente agli elementi in SiC di durare più a lungo di molte alternative.

Una maggiore durata significa che sono necessarie meno sostituzioni nel tempo. Ciò riduce l'impatto ambientale associato alla produzione di nuovi elementi, inclusa l'estrazione delle materie prime, il consumo di energia e la spedizione.

Riduzione degli Sprechi e della Manutenzione

Poiché durano più a lungo, gli elementi in SiC contribuiscono con meno rifiuti materiali alle discariche. La necessità di meno sostituzioni si traduce anche in meno tempi di inattività per la manutenzione e un ambiente di lavoro più sicuro.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione perfetta per ogni scenario. Per prendere una decisione informata, è necessario essere consapevoli delle considerazioni pratiche.

Investimento Iniziale Più Elevato

Gli elementi riscaldanti in SiC hanno tipicamente un costo di acquisto iniziale più elevato rispetto agli elementi metallici tradizionali come il Kanthal (FeCrAl). Questa spesa iniziale deve essere bilanciata con i risparmi a lungo termine derivanti da un minor consumo energetico e una ridotta frequenza di sostituzione.

Fragilità del Materiale

Il Carburo di Silicio è un materiale ceramico ed è intrinsecamente più fragile delle leghe metalliche. Questa caratteristica richiede una manipolazione più attenta durante la spedizione, l'installazione e la manutenzione per prevenire fratture o rotture.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione finale dovrebbe basarsi su una chiara comprensione del tuo obiettivo primario.

- Se il tuo obiettivo principale è minimizzare l'impronta di carbonio operativa: L'efficienza energetica superiore degli elementi in SiC li rende la scelta chiara per ridurre il consumo energetico quotidiano.

- Se il tuo obiettivo principale è ridurre il costo totale a lungo termine e gli sprechi: La longevità e il basso tasso di sostituzione degli elementi in SiC spesso giustificano il loro costo iniziale più elevato per l'intera vita dell'attrezzatura.

- Se operi in un ambiente chimicamente aggressivo o ad alta ossidazione: L'intrinseca resistenza alla corrosione del SiC offre un netto vantaggio sia per l'affidabilità operativa che per la sostenibilità ambientale.

Valutando questi fattori, puoi selezionare con fiducia una soluzione di riscaldamento che si allinei sia ai tuoi requisiti di prestazioni che ai tuoi obiettivi di sostenibilità.

Tabella Riepilogativa:

| Beneficio Ambientale | Come gli Elementi in SiC lo Ottengono |

|---|---|

| Efficienza Energetica | L'alta resistività elettrica converte più elettricità in calore utilizzabile, riducendo il consumo. |

| Ridotta Impronta di Carbonio | Meno domanda di energia riduce le emissioni di gas serra dalla produzione di energia. |

| Lunga Durata | Resiste all'ossidazione e alla corrosione, riducendo la frequenza di sostituzione e gli sprechi di materiale. |

| Riscaldamento Rapido | Accorcia i cicli di processo, minimizzando le fasi di riscaldamento ad alta intensità energetica. |

Pronto a rendere il riscaldamento del tuo laboratorio più sostenibile ed economico? Gli elementi riscaldanti avanzati in SiC di KINTEK sono progettati per la massima efficienza energetica e durata, riducendo direttamente i costi operativi e l'impatto ambientale. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alte prestazioni adattate alle vostre esigenze uniche. Contattaci oggi per scoprire come le nostre profonde capacità di personalizzazione possono migliorare i tuoi obiettivi di sostenibilità!

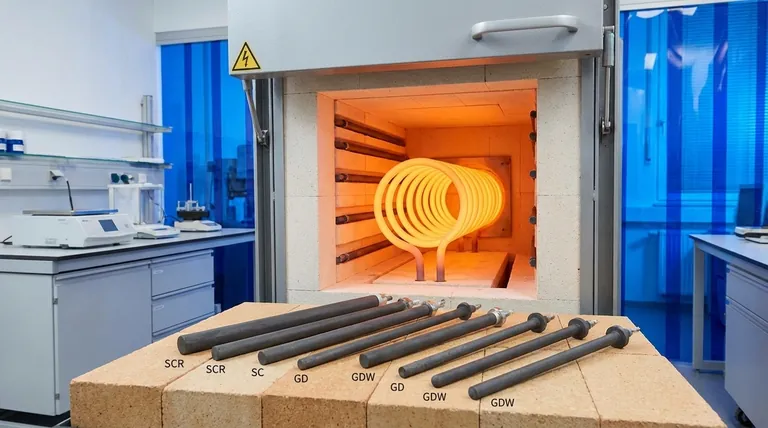

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata