Nel contesto della preparazione di acciaio inossidabile ad alte prestazioni, i parametri di pressione in una pressa a caldo sottovuoto da laboratorio agiscono come una forza meccanica critica che guida la densificazione indipendentemente dalla temperatura. Applicando una pressione uniassiale continua, si costringono le particelle di polvere a subire deformazione plastica e creep, riempiendo efficacemente i vuoti interstiziali e raggiungendo un'alta densità senza il calore eccessivo che degrada le proprietà del materiale.

Concetto chiave La pressione funge da sostituto cinetico dell'energia termica. Forzando meccanicamente le particelle a unirsi, è possibile ottenere una densificazione completa a temperature più basse o in tempi più brevi; ciò preserva le strutture a grana fine e si traduce in acciaio inossidabile con durezza e resistenza meccanica superiori.

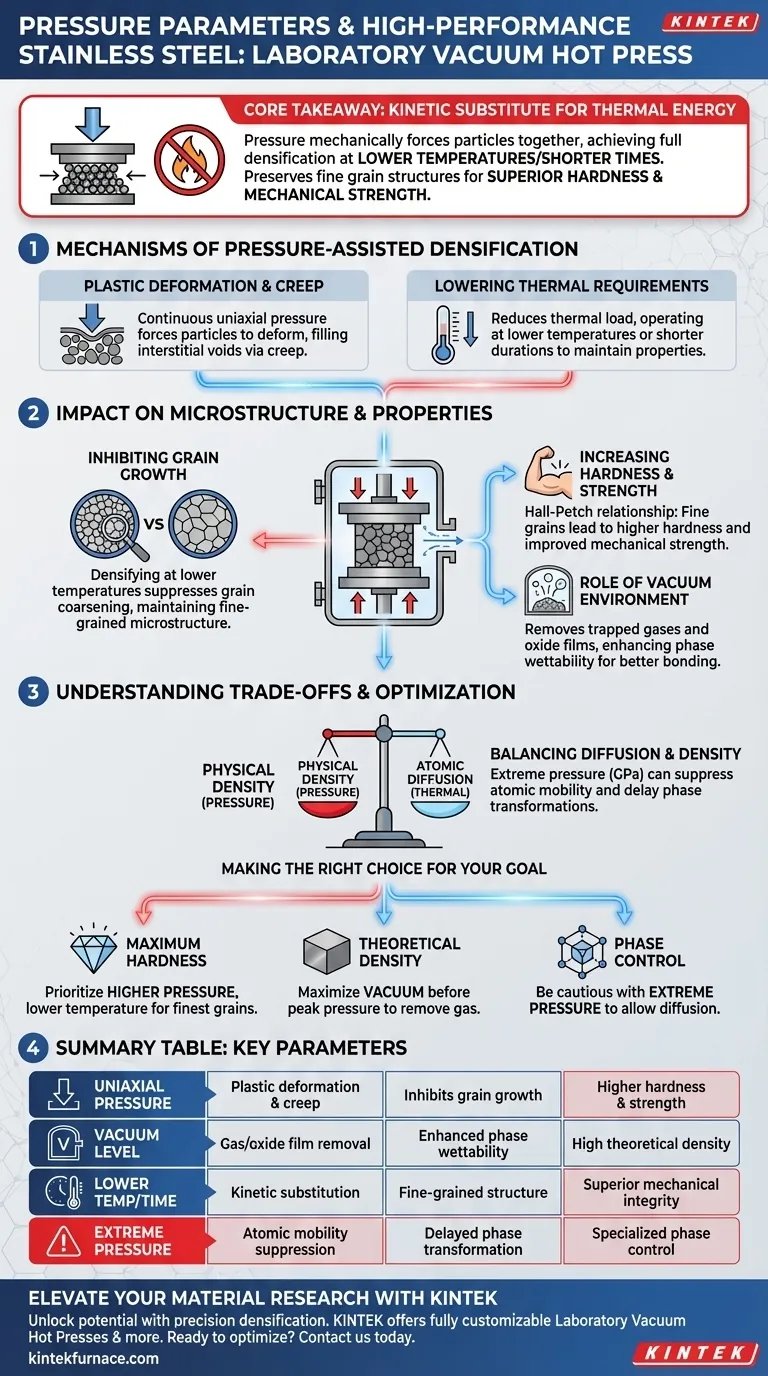

I Meccanismi della Densificazione Assistita dalla Pressione

Deformazione Plastica e Creep

La funzione principale della pressione è superare la resistenza fisica delle particelle del materiale. La pressione uniassiale continua costringe le particelle a deformarsi plasticamente, schiacciandole fisicamente negli spazi (vuoti interstiziali) tra di esse.

Questo meccanismo si basa sul creep, dove il materiale si muove lentamente sotto stress meccanico. Ciò elimina efficacemente la porosità che la sola sinterizzazione termica potrebbe lasciare.

Riduzione dei Requisiti Termici

Poiché la pressione chiude attivamente i pori, il processo richiede meno energia termica per raggiungere la densificazione.

Ciò consente di operare a temperature più basse o per durate più brevi rispetto a quanto richiederebbe la sinterizzazione convenzionale. Questa riduzione del carico termico è la chiave per mantenere le caratteristiche ad alte prestazioni.

Impatto sulla Microstruttura e sulle Proprietà

Inibizione della Crescita dei Grani

Il vantaggio più significativo dell'uso della pressione per abbassare le temperature di processo è la soppressione della crescita dei grani.

Le alte temperature tipicamente causano l'ingrossamento dei grani, che ammorbidisce il metallo. Densificando a temperature più basse, si mantiene una microstruttura a grana fine.

Aumento della Durezza e della Resistenza

La correlazione diretta tra dimensione del grano e resistenza (relazione di Hall-Petch) significa che la conservazione assistita dalla pressione di grani fini porta a guadagni di prestazioni misurabili.

L'acciaio inossidabile risultante presenta maggiore durezza e resistenza meccanica migliorate rispetto ai campioni lavorati tramite sinterizzazione senza pressione.

Il Ruolo dell'Ambiente Sottovuoto

Mentre la pressione guida la densificazione fisica, l'ambiente sottovuoto svolge un ruolo distinto e di supporto.

Il vuoto facilita la fuoriuscita di gas intrappolati e rimuove i film di ossido prima che appaia la fase liquida. Ciò migliora la bagnabilità delle fasi, assicurando che, quando viene applicata la pressione, il materiale si leghi piuttosto che comprimere semplicemente tasche di gas intrappolato.

Comprensione dei Compromessi

Soppressione della Mobilità Atomica

È fondamentale notare che pressioni estremamente elevate (in particolare a livello di GPa) possono inibire la diffusione atomica.

Mentre la pressione forza il contatto, può contemporaneamente sopprimere la mobilità atomica, ritardando la trasformazione dalle fasi amorfe a quelle cristalline.

Bilanciamento tra Diffusione e Densità

Se il tuo obiettivo è una specifica trasformazione di fase, un'alta pressione potrebbe ritardare il processo, richiedendo di regolare di conseguenza i parametri termici.

Devi bilanciare la pressione necessaria per la densità fisica con l'energia termica richiesta per consentire la diffusione atomica necessaria per il legame e la stabilità di fase.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare i parametri della tua pressa a caldo sottovuoto da laboratorio, allinea le tue impostazioni con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la Massima Durezza: Dai priorità a una pressione più elevata per ridurre al minimo la temperatura di processo, preservando così la struttura a grana più fine possibile.

- Se il tuo obiettivo principale è la Densità Teorica: Assicurati che il livello di vuoto sia massimizzato per rimuovere il gas prima di applicare la pressione di picco, prevenendo pori intrappolati che la sola pressione non può chiudere.

- Se il tuo obiettivo principale è il Controllo di Fase: Fai attenzione alle pressioni estreme (livello GPa), poiché ciò potrebbe sopprimere la diffusione necessaria per determinate formazioni cristalline.

Il successo dipende dall'uso della pressione non solo per comprimere il materiale, ma per ridurre il budget termico necessario per la densificazione.

Tabella Riassuntiva:

| Parametro | Meccanismo Principale | Impatto sulla Microstruttura | Proprietà Risultante |

|---|---|---|---|

| Pressione Uniassiale | Deformazione plastica e creep | Inibisce la crescita dei grani | Maggiore durezza e resistenza |

| Livello di Vuoto | Rimozione gas/film di ossido | Migliorata bagnabilità delle fasi | Alta densità teorica |

| Temperatura/Tempo Inferiore | Sostituzione cinetica | Struttura a grana fine | Integrità meccanica superiore |

| Pressione Estrema | Soppressione della mobilità atomica | Ritardata trasformazione di fase | Controllo di fase specializzato |

Migliora la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale delle tue leghe ad alte prestazioni padroneggiando la densificazione di precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi presse a caldo sottovuoto da laboratorio avanzate.

I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche, fornendo il controllo preciso sui parametri di pressione e termici richiesti per una conservazione superiore dei grani e una maggiore resistenza del materiale.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per consultare i nostri esperti e trovare la soluzione ad alta temperatura perfetta per le tue applicazioni target.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sbloccare le prestazioni delle leghe ad alta entropia

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Quali sono i vantaggi tecnici dell'utilizzo della sinterizzazione a corrente pulsata (PCS) per Ag2S1-xTex? Ottimizza la tua microstruttura

- Come si confronta la pressatura a caldo (Hot Pressing) con la pressatura isostatica a caldo (HIP)? Scegliere il processo giusto per i vostri materiali

- Come contribuisce un forno a pressa calda sottovuoto alla fabbricazione di ceramiche a infrarossi di ZnS? Ottimizzare la qualità ottica

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Perché l'ambiente sotto vuoto è importante nella pressatura a caldo? Essenziale per materiali di purezza e alta densità