Nella pressatura a caldo, il vuoto non è solo una caratteristica opzionale; è una condizione fondamentale del processo. Lo scopo principale della creazione di questo vuoto è impedire che il materiale ad alta temperatura reagisca con i gas atmosferici, principalmente l'ossigeno. Questa protezione è fondamentale per prevenire l'ossidazione e la contaminazione, assicurando che il componente finale mantenga le sue proprietà intrinseche e raggiunga una densificazione superiore.

Un ambiente sotto vuoto altera fondamentalmente le condizioni di consolidamento del materiale. Va oltre la semplice prevenzione della contaminazione e migliora attivamente il processo fisico di densificazione, consentendo la fabbricazione di componenti ad alta purezza e alta densità che sono spesso impossibili da produrre in un'atmosfera ambiente.

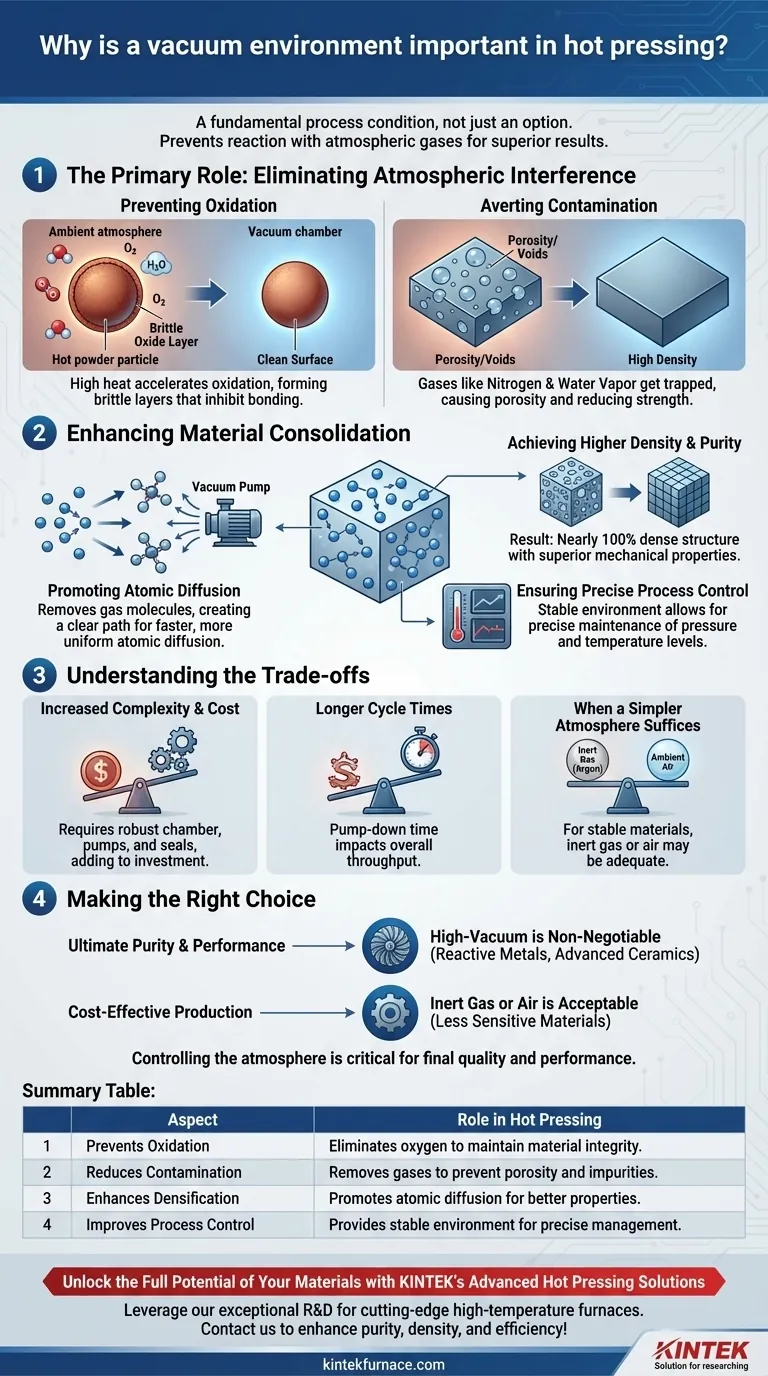

Il Ruolo Primario: Eliminare l'Interferenza Atmosferica

Alle alte temperature richieste per la pressatura a caldo, la maggior parte dei materiali diventa altamente reattiva. L'aria che respiriamo—composta da ossigeno, azoto e vapore acqueo—diventa una significativa fonte di contaminazione che può compromettere l'intero processo.

Prevenire l'Ossidazione

La minaccia più immediata è l'ossidazione. Il calore elevato agisce da catalizzatore, accelerando drasticamente la reazione tra un materiale e l'ossigeno. Questo forma strati di ossido fragili sulle superfici delle particelle di polvere, che possono inibire una corretta adesione e creare punti deboli all'interno della struttura finale.

Per i metalli reattivi come il titanio o le ceramiche avanzate, questa ossidazione può alterare completamente le proprietà chimiche e meccaniche del materiale.

Evitare la Contaminazione

Oltre all'ossigeno, altri gas atmosferici come l'azoto e il vapore acqueo possono essere altrettanto dannosi. Questi gas possono reagire con il materiale per formare nitruri o idruri indesiderati, oppure possono rimanere fisicamente intrappolati all'interno della parte consolidata.

Questo gas intrappolato porta alla porosità—minuscoli vuoti che riducono la densità finale e fungono da punti di concentrazione dello stress, degradando gravemente la resistenza e le prestazioni del materiale.

Migliorare il Processo di Consolidamento del Materiale

Il vuoto fa più che creare un ambiente pulito; migliora attivamente i meccanismi fisici responsabili della densificazione e dell'adesione.

Promuovere la Diffusione Atomica

La pressatura a caldo funziona incoraggiando la diffusione atomica, dove gli atomi delle singole particelle di polvere si muovono e si legano tra loro per formare una massa solida. La presenza di molecole di gas, anche inerti, può fisicamente impedire questo processo.

Rimuovendo queste molecole di gas, il vuoto crea un percorso chiaro per la migrazione degli atomi, accelerando significativamente la diffusione e portando a una densificazione più efficace e uniforme a temperature più basse o in tempi più brevi.

Ottenere Maggiore Densità e Purezza

L'effetto combinato di prevenzione della contaminazione e promozione della diffusione è un prodotto finale con una densità e purezza significativamente più elevate. Senza gas intrappolati che creano pori e senza strati di ossido che inibiscono i legami, il materiale può consolidarsi in una struttura quasi al 100% densa.

Ciò si traduce direttamente in proprietà meccaniche superiori, come maggiore resistenza, durezza e tenacità alla frattura.

Garantire un Controllo Preciso del Processo

Il vuoto fornisce un ambiente stabile, prevedibile e ripetibile. Il sistema di controllo di una pressa a caldo sottovuoto può mantenere livelli precisi di pressione e temperatura senza l'interferenza variabile dei gas atmosferici.

Questo livello di controllo è essenziale per applicazioni ad alta tecnologia dove anche lievi deviazioni nelle proprietà del materiale sono inaccettabili.

Comprendere i Compromessi

Sebbene altamente benefico, l'incorporazione di un sistema a vuoto non è priva di considerazioni. Comprendere questi compromessi è fondamentale per prendere una decisione informata sulla lavorazione.

Aumento della Complessità e del Costo delle Attrezzature

Una pressa a caldo sottovuoto è intrinsecamente più complessa di un forno atmosferico. Richiede una robusta camera a vuoto, guarnizioni e una serie di pompe per raggiungere e mantenere una bassa pressione, tutto ciò che aggiunge all'investimento iniziale e ai costi di manutenzione.

Tempi di Ciclo Più Lunghi

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo a ogni ciclo di produzione. Questo tempo di "pompaggio" può influenzare la produttività complessiva, specialmente negli scenari di produzione ad alto volume.

Quando un'Atmosfera Più Semplice è Sufficiente

Un vuoto elevato non è sempre necessario. Per materiali intrinsecamente stabili e non soggetti a ossidazione, un approccio più semplice e conveniente può essere adeguato.

Ciò può includere la pressatura in un'atmosfera di gas inerte (come l'argon) per spostare l'ossigeno o, per materiali molto robusti, anche la pressatura in aria ambiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare il vuoto, un gas inerte o l'aria dipende interamente dal materiale in lavorazione e dalle proprietà desiderate del componente finale.

- Se il tuo obiettivo principale è la massima purezza e le prestazioni meccaniche: Un ambiente sottovuoto spinto è indispensabile per la lavorazione di metalli reattivi, ceramiche avanzate o per applicazioni come la saldatura per diffusione.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di materiali meno sensibili: Un'atmosfera di gas inerte o anche la pressatura a caldo in aria possono fornire un equilibrio accettabile tra qualità e costo.

In definitiva, il controllo dell'atmosfera di lavorazione è uno strumento fondamentale per controllare la qualità finale e le prestazioni del tuo componente.

Tabella Riepilogativa:

| Aspetto | Ruolo nella Pressatura a Caldo |

|---|---|

| Previene l'Ossidazione | Elimina l'ossigeno per evitare strati di ossido fragili e mantenere l'integrità del materiale. |

| Riduce la Contaminazione | Rimuove gas come azoto e vapore acqueo per prevenire porosità e impurità. |

| Migliora la Densificazione | Promuove la diffusione atomica per una maggiore densità e migliori proprietà meccaniche. |

| Migliora il Controllo del Processo | Fornisce un ambiente stabile per una gestione precisa della temperatura e della pressione. |

Sblocca il Pieno Potenziale dei Tuoi Materiali con le Soluzioni Avanzate di Pressatura a Caldo di KINTEK

In KINTEK, sfruttiamo un'eccezionale R&S e produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è progettata per soddisfare le tue esigenze sperimentali uniche. Con forti capacità di personalizzazione profonda, garantiamo prestazioni precise per applicazioni in metalli reattivi, ceramiche avanzate e altro ancora.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre tecnologie di pressatura a caldo sottovuoto possono migliorare la purezza, la densità e l'efficienza complessiva del tuo materiale—otteniamo risultati superiori insieme!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti