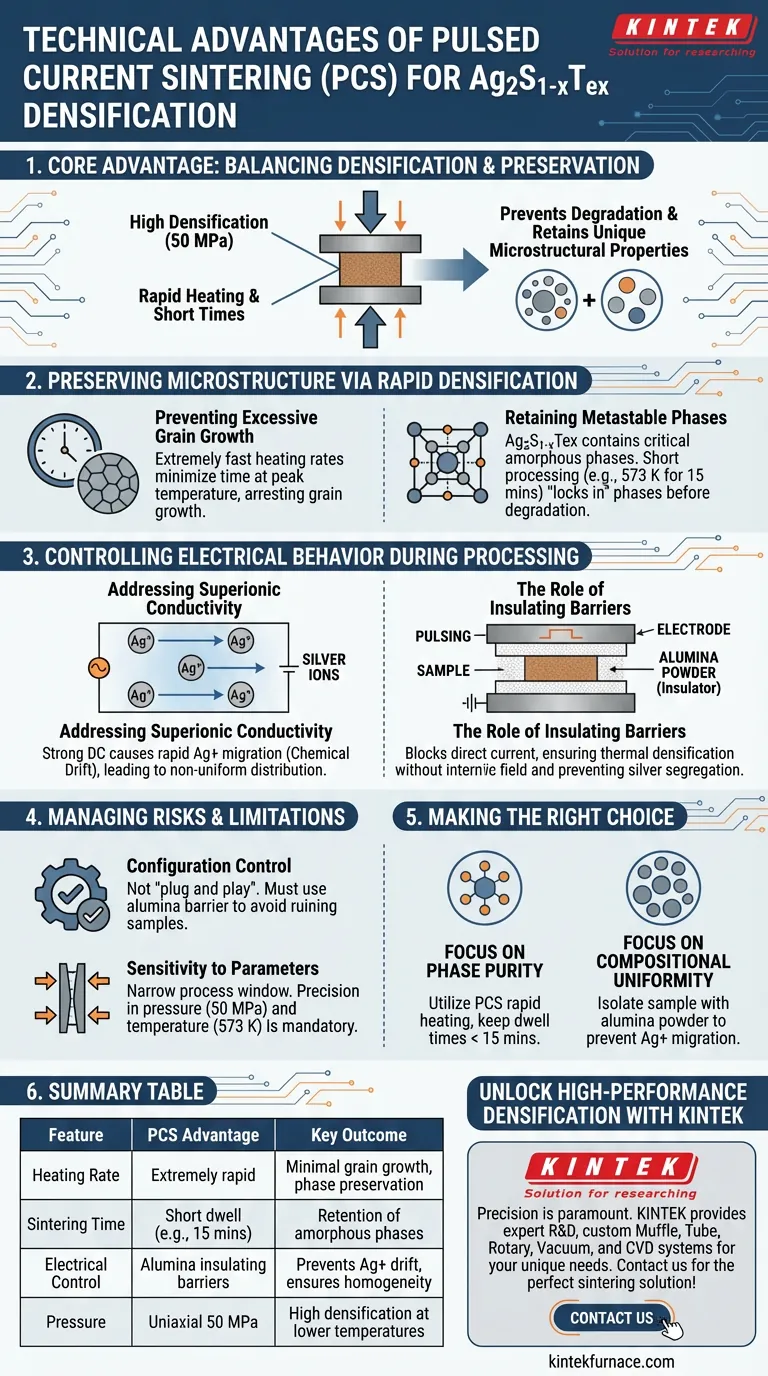

Il principale vantaggio tecnico della sinterizzazione a corrente pulsata (PCS) per Ag2S1-xTex risiede nella sua capacità di ottenere un'elevata densificazione attraverso velocità di riscaldamento estremamente rapide e tempi di lavorazione brevi. Applicando una corrente pulsata diretta insieme a una pressione uniassiale (tipicamente 50 MPa), la PCS consolida rapidamente il materiale, prevenendo il degrado delle sue uniche proprietà microstrutturali.

Il valore fondamentale della PCS per questo materiale è l'equilibrio tra densificazione e conservazione. Genera il calore e la pressione necessari per solidificare il campione senza esporlo a cicli termici prolungati che distruggono le fasi metastabili e inducono segregazione chimica.

Preservare la microstruttura tramite rapida densificazione

Prevenire l'eccessiva crescita dei grani

I metodi di sinterizzazione tradizionali richiedono spesso lunghi tempi di "mantenimento" ad alte temperature. Questa esposizione prolungata consente ai grani cristallini di crescere eccessivamente, il che può degradare le proprietà meccaniche ed elettriche.

La PCS aggira questo problema utilizzando velocità di riscaldamento estremamente rapide. Riducendo al minimo il tempo in cui il materiale rimane alla temperatura di picco, la tecnica arresta efficacemente la crescita dei grani, mantenendo una microstruttura fine.

Mantenere le fasi metastabili

I campioni di Ag2S1-xTex contengono fasi amorfe metastabili che sono fondamentali per le loro prestazioni. Queste fasi sono termodinamicamente instabili e cristallizzeranno o si trasformeranno se mantenute ad alte temperature per troppo tempo.

I brevi tempi di densificazione intrinseci della PCS, come il mantenimento a 573 K per soli 15 minuti, sono cruciali in questo caso. Questa finestra di lavorazione rapida "blocca" le fasi amorfe prima che possano degradarsi.

Controllare il comportamento elettrico durante la lavorazione

Affrontare la superconduttività ionica

Una sfida unica con Ag2S1-xTex è che gli ioni d'argento (Ag+) possiedono una superconduttività ionica. Se una forte corrente continua fluisce direttamente attraverso il campione, questi ioni migreranno rapidamente sotto il campo elettrico.

Questa migrazione crea una "deriva chimica", portando a una distribuzione non uniforme dell'argento in tutto il materiale. Ciò si traduce in proprietà elettriche e meccaniche incoerenti nella parte finale.

Il ruolo delle barriere isolanti

Per sfruttare il calore della PCS senza innescare la migrazione ionica, l'allestimento richiede una modifica specifica. La parte superiore e inferiore del campione sono ricoperte di polvere di allumina isolante.

Garantire l'omogeneità chimica

Questo isolamento blocca il passaggio diretto della corrente pulsata attraverso il materiale Ag2S1-xTex stesso. Invece, il calore viene generato esternamente o indirettamente, garantendo che il campione si densifichi termicamente senza essere sottoposto al campo elettrico interno che guida la segregazione dell'argento.

Gestire i rischi e i limiti del processo

La necessità del controllo della configurazione

Sebbene la PCS sia superiore per questo materiale, non è una soluzione "plug and play". L'allestimento PCS standard consente alla corrente di passare attraverso lo stampo e il campione; non implementare la barriera isolante di allumina rovinerà un campione di Ag2S1-xTex.

Sensibilità ai parametri

Poiché la velocità di riscaldamento è così rapida, la finestra di processo è stretta. Una deviazione nella pressione (50 MPa) o nella temperatura (573 K) può portare a una densificazione incompleta o alla stessa trasformazione di fase che si sta cercando di evitare. La precisione nel controllo del processo è obbligatoria.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi campioni di Ag2S1-xTex, allinea la tua strategia di lavorazione con queste priorità:

- Se la tua priorità principale è la purezza di fase: Utilizza la capacità di riscaldamento rapido della PCS per mantenere i tempi di permanenza inferiori a 15 minuti, garantendo il mantenimento delle fasi amorfe metastabili.

- Se la tua priorità principale è l'uniformità compositiva: Devi isolare il campione con polvere di allumina per impedire al campo elettrico di guidare la migrazione non uniforme degli ioni d'argento.

Il successo con questo materiale richiede di trattare il tempo come una variabile critica e l'isolamento elettrico come un vincolo obbligatorio.

Tabella riassuntiva:

| Caratteristica | Vantaggio PCS per Ag2S1-xTex | Risultato chiave |

|---|---|---|

| Velocità di riscaldamento | Cicli di riscaldamento estremamente rapidi | Minima crescita dei grani e conservazione delle fasi |

| Tempo di sinterizzazione | Brevi tempi di permanenza (es. 15 minuti) | Mantenimento delle fasi amorfe critiche |

| Controllo elettrico | Utilizzo di barriere isolanti in allumina | Previene la deriva degli ioni d'argento e la segregazione chimica |

| Applicazione di pressione | Pressione uniassiale di 50 MPa | Elevata densificazione a temperature più basse |

Sblocca la densificazione di materiali ad alte prestazioni con KINTEK

La precisione è fondamentale quando si lavorano materiali sensibili come Ag2S1-xTex. Supportata da R&S e produzione esperte, KINTEK fornisce sistemi Muffle, a tubo, rotativi, sottovuoto e CVD leader del settore, oltre a forni da laboratorio avanzati ad alta temperatura. Sia che tu debba mantenere fasi metastabili o prevenire la migrazione ionica, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a migliorare le proprietà dei tuoi materiali? Contattaci oggi stesso per consultare i nostri specialisti tecnici e trovare la soluzione di sinterizzazione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione

- In che modo la pressione meccanica di un forno a pressa a caldo sottovuoto migliora la densità dei compositi? Aumenta le prestazioni oggi stesso

- Quale ruolo svolge la pressione meccanica applicata dal meccanismo di pressatura a caldo? Ottimizza ora la densificazione

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Quali sono i vantaggi dell'utilizzo di un forno VHP rispetto al CVD per lo ZnS? Aumenta la resistenza e l'efficienza con la pressatura a caldo sottovuoto

- Come influenzano i parametri di pressione in una pressa a caldo sottovuoto l'acciaio inossidabile? Padroneggia la densificazione ad alte prestazioni

- Perché il controllo della pressione e della temperatura sono cruciali per i compositi Cu-CNT? Eliminare la delaminazione nella pressatura a caldo sottovuoto

- Qual è lo scopo della reazione in situ/pressatura a caldo per i target (Ti0.95Nb0.05)3SiC2? Ottenere rivestimenti ad alta densità