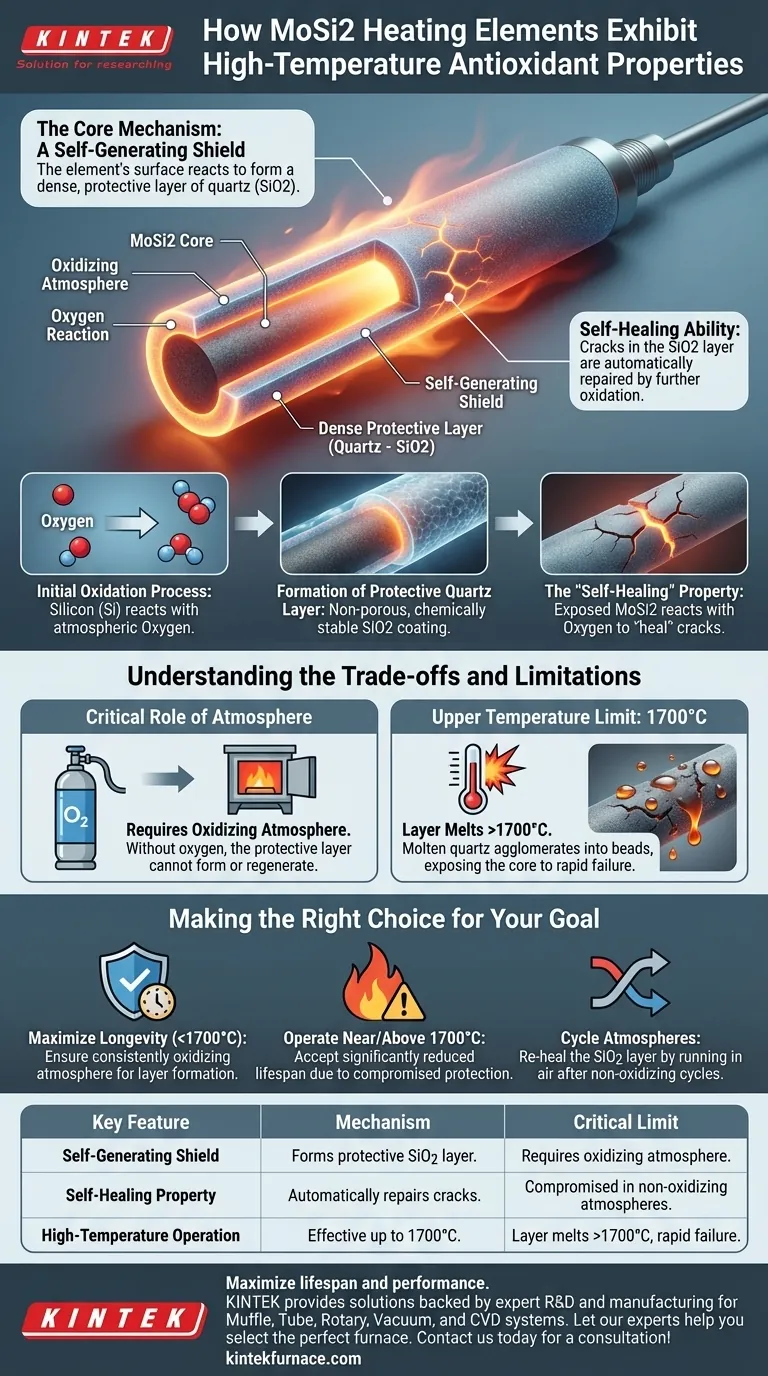

La notevole proprietà antiossidante ad alta temperatura degli elementi riscaldanti in MoSi2 non è intrinseca al materiale stesso, ma piuttosto il risultato di uno scudo dinamico e autogenerante. In un'atmosfera ossidante, la superficie dell'elemento reagisce per formare uno strato denso e protettivo di quarzo (biossido di silicio, SiO2), che agisce come una barriera fisica contro ulteriore ossidazione e degradazione.

Fondamentalmente, un elemento MoSi2 si protegge creando il proprio rivestimento vetroso (SiO2). Questa capacità di autoriparazione è la chiave della sua lunga durata a temperature estreme, ma questo stesso meccanismo definisce anche i suoi limiti operativi e i punti di guasto.

Il Meccanismo Fondamentale: Uno Scudo Autogenerante

Per comprendere la durabilità degli elementi MoSi2, è necessario prima comprendere il processo con cui si proteggono dal loro stesso ambiente operativo ostile.

Il Processo di Ossidazione Iniziale

Quando un nuovo elemento MoSi2 viene riscaldato in presenza di ossigeno, il silicio (Si) all'interno del materiale reagisce prontamente con l'ossigeno atmosferico. Questa reazione chimica forma un nuovo composto sulla superficie: il biossido di silicio (SiO2), comunemente noto come quarzo o silice.

Formazione dello Strato Protettivo di Quarzo

Questo strato di SiO2 è non poroso e chimicamente stabile, formando un rivestimento denso e vetroso su tutta la zona calda dell'elemento. Sigilla efficacemente il disiliciuro di molibdeno sottostante e reattivo da qualsiasi ulteriore contatto con l'ossigeno, arrestando il processo di ossidazione.

La Proprietà di "Autoriparazione"

La caratteristica più critica di questo processo è la sua natura rigenerativa. Se lo strato protettivo di SiO2 sviluppa una crepa o si sfalda a causa di shock termico, il MoSi2 appena esposto reagirà immediatamente con l'ossigeno per "riparare" la breccia, riformando lo strato protettivo.

Comprendere i Compromessi e i Limiti

Questo meccanismo protettivo è incredibilmente efficace, ma non è infallibile. La sua affidabilità dipende interamente dalle condizioni operative specifiche e la comprensione di questi limiti è fondamentale per prevenire guasti prematuri.

Il Ruolo Critico dell'Atmosfera

La formazione dello scudo di SiO2 dipende interamente dalla presenza di un'atmosfera ossidante. Senza ossigeno sufficiente, lo strato protettivo non può formarsi o rigenerarsi, lasciando l'elemento vulnerabile al degrado.

Il Limite di Temperatura Superiore

Secondo un principio fondamentale del suo funzionamento, lo strato protettivo di quarzo fonde quando la temperatura dell'elemento supera i 1700°C.

Il Meccanismo di Guasto Sopra i 1700°C

Una volta che il SiO2 fonde, non esiste più come rivestimento uniforme. A causa della tensione superficiale, il quarzo fuso si aggrega in piccole gocce o perline. Questo rompe la barriera protettiva, esponendo l'elemento centrale all'atmosfera e portando a un rapido guasto se l'operazione a questa temperatura viene mantenuta.

Fare la Scelta Giusta per il Tuo Obiettivo

Gestire correttamente l'ambiente dei tuoi elementi MoSi2 è il fattore più importante per massimizzare la loro durata operativa. Gli obiettivi specifici della tua applicazione determineranno la tua strategia operativa.

- Se il tuo obiettivo principale è la massima longevità al di sotto dei 1700°C: Assicurati sempre un'atmosfera costantemente ossidante per consentire allo strato protettivo di SiO2 di formarsi e rigenerarsi secondo necessità.

- Se il tuo processo richiede di operare vicino o sopra i 1700°C: Devi accettare una durata dell'elemento significativamente ridotta, poiché il meccanismo protettivo è compromesso a queste temperature.

- Se cicli tra diverse atmosfere: Sii consapevole che operare in un ambiente non ossidante può degradare lo strato di SiO2 e potresti dover far funzionare l'elemento in aria per "riparare" il rivestimento prima di tornare all'uso ad alta temperatura.

Comprendendo che stai gestendo uno scudo dinamico e autoriparante, puoi influenzare direttamente le prestazioni e la durata dei tuoi elementi riscaldanti.

Tabella Riassuntiva:

| Caratteristica Chiave | Meccanismo | Limite Critico |

|---|---|---|

| Scudo Autogenerante | Forma uno strato protettivo di SiO2 in atmosfere ossidanti. | Richiede ossigeno per formarsi e rigenerarsi. |

| Proprietà di Autoriparazione | Ripara automaticamente le crepe nel rivestimento di SiO2. | Compromessa in atmosfere non ossidanti. |

| Operazione ad Alta Temperatura | Protezione efficace fino a 1700°C. | Lo strato fonde sopra i 1700°C, portando a un rapido guasto. |

Massimizza la durata e le prestazioni dei tuoi processi ad alta temperatura.

Comprendere il delicato equilibrio degli elementi riscaldanti in MoSi2 è la chiave per la loro longevità. In KINTEK, non vendiamo solo forni; forniamo soluzioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti dotati di robusti elementi riscaldanti e design personalizzabili per le tue esigenze uniche.

Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto e a ottimizzare le tue condizioni operative. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata