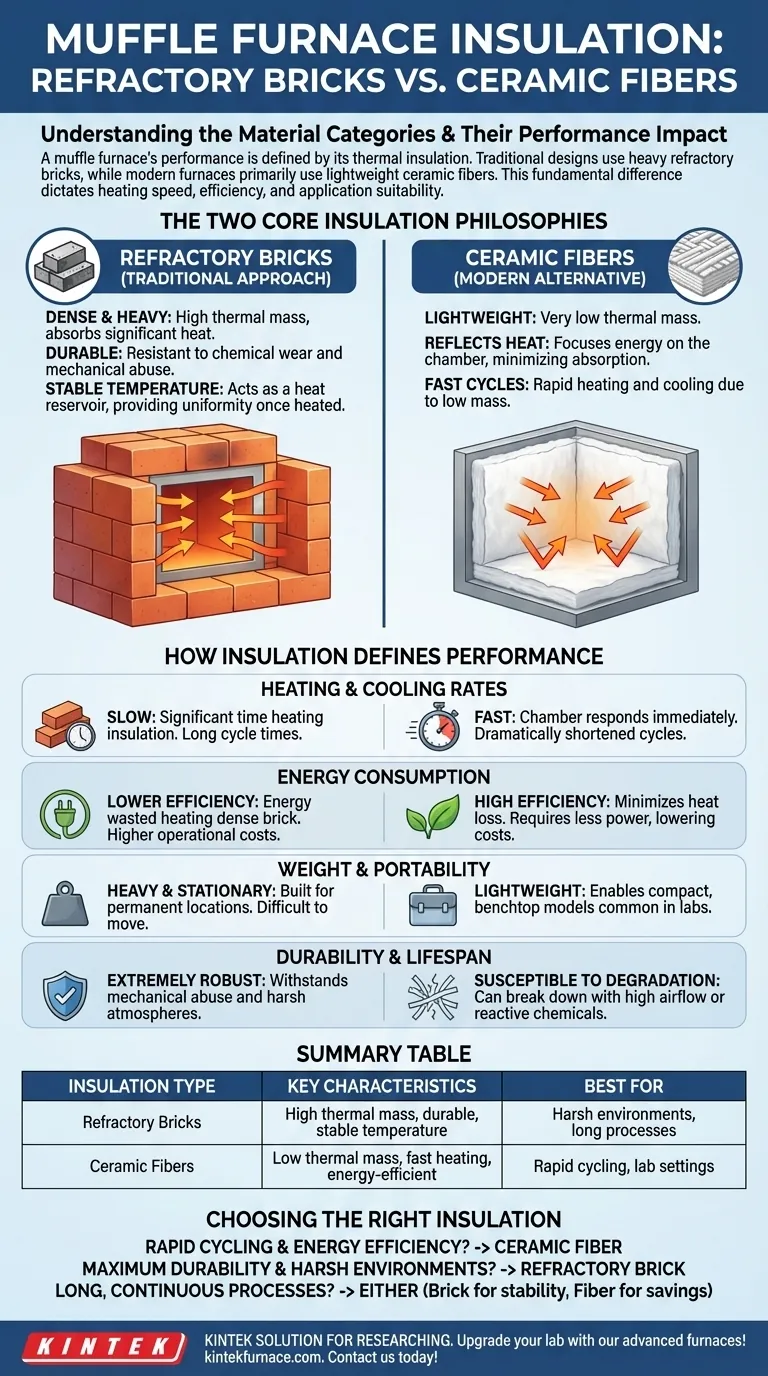

Al suo centro, le prestazioni di un forno a muffola sono definite dal suo isolamento termico, che rientra in due categorie principali. Il design tradizionale utilizza pesanti mattoni refrattari, mentre i forni moderni utilizzano prevalentemente fibre ceramiche leggere. Questa differenza fondamentale nel materiale determina la velocità di riscaldamento, l'efficienza energetica e l'idoneità complessiva del forno per una determinata applicazione.

La scelta tra i tipi di isolamento è un compromesso critico. I forni a mattoni refrattari offrono durata e stabilità termica a scapito di prestazioni lente e alto consumo energetico, mentre i forni a fibra ceramica offrono rapido riscaldamento ed efficienza a scapito della robustezza a lungo termine.

Le Due Filosofie Fondamentali di Isolamento

La funzione di un forno a muffola è contenere calore estremo. Il materiale utilizzato per questo contenimento è il fattore più importante nel suo progetto, creando una chiara distinzione tra due approcci.

Mattoni Refrattari: L'Approccio Tradizionale

I forni a mattoni refrattari sono costruiti utilizzando mattoni ceramici densi e pesanti. Questi materiali sono noti per la loro elevata massa termica, il che significa che assorbono una quantità significativa di calore.

Questa costruzione si traduce in un forno eccezionalmente durevole e resistente all'usura chimica. L'alta massa aiuta anche a mantenere una temperatura molto stabile e uniforme una volta che il forno è completamente riscaldato.

Fibre Ceramiche: L'Alternativa Moderna

I forni moderni sono costruiti utilizzando isolamento realizzato con fibre ceramiche leggere, come la fibra di allumina ad alta purezza. Questo materiale ha una massa termica molto bassa.

Invece di assorbire il calore, la fibra ceramica lo riflette, mantenendo l'energia focalizzata sulla camera. Ciò rende i forni isolati con fibre significativamente più efficienti dal punto di vista energetico e consente cicli di riscaldamento e raffreddamento molto più rapidi.

Come l'Isolamento Definisce le Prestazioni del Forno

La scelta tra mattoni e fibre non è semplicemente una questione di preferenza del materiale; influisce direttamente sul funzionamento quotidiano e sull'utilità del forno.

Velocità di Riscaldamento e Raffreddamento

Un forno a mattoni refrattari si riscalda e si raffredda lentamente. Una quantità significativa di energia e tempo viene impiegata per riscaldare l'isolamento stesso prima che la camera raggiunga la temperatura impostata.

Un forno a fibra ceramica si riscalda e si raffredda molto rapidamente. Poiché le fibre a bassa massa non assorbono molto calore, la camera può rispondere quasi immediatamente agli elementi riscaldanti, riducendo drasticamente i tempi del ciclo.

Consumo Energetico

I forni a mattoni sono meno efficienti dal punto di vista energetico. L'energia utilizzata per riscaldare il denso isolamento in mattoni viene essenzialmente sprecata ad ogni ciclo e contribuisce a costi operativi più elevati, specialmente per i processi che richiedono riscaldamento e raffreddamento frequenti.

I forni a fibra sono altamente efficienti dal punto di vista energetico. Riflettendo il calore anziché assorbirlo, minimizzano la dispersione di calore e richiedono meno potenza per raggiungere e mantenere la temperatura, riducendo i costi operativi.

Peso e Portabilità

Il peso considerevole dei mattoni rende questi forni estremamente pesanti e stazionari. Sono costruiti per una posizione permanente e non sono facili da spostare.

La natura leggera dell'isolamento in fibra ceramica consente la costruzione di modelli da banco molto più leggeri e compatti, comuni negli ambienti di laboratorio.

Comprendere i Compromessi

Sebbene la fibra ceramica offra chiari vantaggi in termini di velocità ed efficienza, non è la scelta migliore per ogni applicazione. Comprendere i limiti è fondamentale per selezionare lo strumento giusto.

Durata e Longevità

I mattoni refrattari sono estremamente robusti. Possono resistere ad abusi meccanici e sono generalmente più resistenti alle atmosfere chimiche aggressive che possono essere generate durante determinati processi.

Le fibre ceramiche, sebbene siano isolanti efficaci, possono essere più suscettibili al degrado nel tempo. Il flusso d'aria ad alta velocità o le sostanze chimiche reattive possono causare la rottura delle fibre, riducendo potenzialmente la loro durata e le proprietà isolanti.

Uniformità della Temperatura

Una volta "sature" di calore, l'elevata massa termica di un forno a mattoni fornisce una stabilità e un'uniformità della temperatura eccezionali in tutta la camera. Agisce come un grande e stabile serbatoio di calore.

I forni a fibra possono presentare leggere fluttuazioni di temperatura poiché rispondono molto rapidamente all'accensione e allo spegnimento degli elementi riscaldanti. Tuttavia, i moderni controllori di temperatura hanno in gran parte mitigato questo problema per la maggior parte delle applicazioni.

Scegliere l'Isolamento Giusto per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo lavoro. Considera l'obiettivo principale del tuo processo di riscaldamento per fare una scelta informata.

- Se la tua attenzione principale è il ciclo rapido e l'efficienza energetica: Un forno a fibra ceramica è la scelta definitiva per un rapido riscaldamento e raffreddamento.

- Se la tua attenzione principale è la massima durata per ambienti difficili: Un forno tradizionale a mattoni refrattari offre robustezza e longevità senza pari.

- Se stai eseguendo processi ad altissima temperatura molto lunghi e continui: Entrambi possono funzionare, ma la stabilità di un forno a mattoni può essere un vantaggio, mentre i risparmi energetici di un forno a fibra diventano significativi su tempi di esecuzione prolungati.

Comprendere il materiale isolante ti porta dall'acquistare semplicemente un forno all'investire nello strumento giusto per il tuo specifico obiettivo scientifico o industriale.

Tabella Riassuntiva:

| Tipo di Isolamento | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Mattoni Refrattari | Alta massa termica, durevole, temperatura stabile | Ambienti difficili, processi lunghi |

| Fibre Ceramiche | Bassa massa termica, riscaldamento rapido, efficiente dal punto di vista energetico | Cicli rapidi, ambienti di laboratorio |

Aggiorna il tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come forni a muffola, a tubo, rotativi, forni sottovuoto e con atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi stesso per migliorare efficienza e prestazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Cos'è la manutenzione preventiva di una fornace? Una strategia proattiva per le massime prestazioni

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come mantenere un elemento riscaldante? Prolungane la vita e garantisci la sicurezza con la cura adeguata

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente